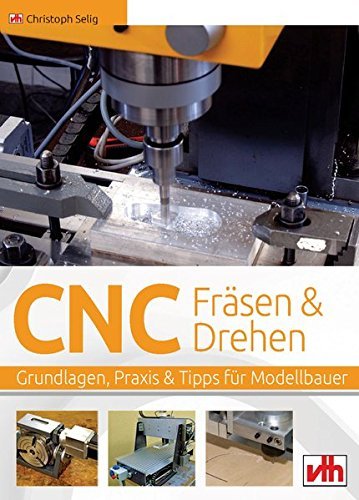

Buch: CNC Fräsen & Drehen

Einführung in die CNC-Technik

Von der Idee zum fertigen Werkstück

Das Buch ist eine Zusammenfassung der bisherigen Bände „Grundlagen und Elektronik“ und „Von der Idee zum fertigen Werkstück“ mit zusätzlichen Ergänzungen und Aktualisierungen. Dabei sind die Kapitel über den Selbstbau einer CNC-Steuerung entfallen.

Grundlagen der CNC Technik

Das Buch behandelt die Grundlagen der CNC-Technik, den Aufbau von CNC-Steuerungen und die Vorgehensweise bei der Fertigung von Dreh- und Frästeilen. Dabei soll das Buch Ihnen nicht nur die notwendige Theorie vermitteln, sondern zeigt mit sehr konkreten Beispielen und Schritt- für Schritt-Anleitungen, wie Teile auf einer CNC-Maschine entstehen.

Kein Lehrgang zur Bedienung von CNC Maschinen

Allerdings ist dies kein allgemeiner Lehrgang zur Bedienung einer Fräs- oder Drehmaschine. Ein gewisses Grundlagenwissen in der spanenden Bearbeitung unterschiedlicher Materialien wird vorausgesetzt. Es gibt zwar in diesem Buch ein Kapitel über Frästechnologie, das behandelt aber nur die für das CNC-Fräsen relevanten Aspekte.

Zentrales Gebiet: Die Software Mach3 und Vergleich mit anderer Software

Ein zentraler Teil des Buches behandelt die CNC-Steuersoftware Mach3, sowie den Vergleich verschiedener CNC-Generatoren, die für die Umsetzung der Zeichnungsdaten in CNC-Programme hilfreich sind. Daneben gibt es eine Kurzanleitung für den CNC-Genarator SheetCAM TNG, wobei an einem konkreten Beispiel die automatische Erstellung und Ausführung eines CNC-Programms gezeigt wird.

G-Code Programmierung mit Mach3

Ein größeres Kapitel behandelt die manuelle G-Code Programmierung am Beispiel von Mach3. Obwohl dies im Zeitalter leistungsfähiger CNC-Generatoren und CAM-Programme nicht mehr erforderlich ist, erleichtert ein grundlegendes Verständnis der Befehle und der Programmstruktur die manuelle Änderung und Fehlersuche in den generierten Programmen.

Tips- und Tricks, z.B. für das Fräsen von Schriften, Frontplatten oder Platinen, runden den Inhalt ab.

Inhalt des Buches

Vorwort

1. Grundlagen

1.1. Warum CNC-Technik für den Hobbybereich?

1.2. Fräs- oder Drehmaschine?

1.2.1. Typen von Fräsmaschinen

1.2.1.1. Flachbett- oder Portalmaschinen

1.2.1.2. Bettfräsmaschine mit CNC-Steuerung

1.2.2. Drehmaschinen

1.3. Koordinatensysteme

1.3.1. Maschinen-Koordinatensystem

1.3.2. Werkstück-Koordinatensystem

1.3.3. Das Koordinatensystem einer Fräsmaschine

1.3.4. Das Koordinatensystem einer Drehmaschine

1.4. Achsantriebe

1.4.1. Antriebe mit Gleichstrom-Servomotor

1.4.2. Antriebe mit Drehstrom-Servomotor

1.4.3. Antriebe mit Schrittmotor

1.4.4. Antriebe mit Schrittmotor-Servos

1.5. Positionsbestimmung

1.5.1. Direkte Messung

1.5.2. Indirekte Messung

1.5.3. Vertrauens-Meßsystem

1.5.4. Absolute und inkrementelle Wegmessung

1.5.5. Maschinennullpunkt

1.5.6. Referenzposition, Referenzfahrt

1.5.7. Endschalter

1.6. Die Steuerungsarten

1.7. Die Software

1.8. Die Steuerelektronik

1.9. Der Computer

1.10. Die Parallelschnittstelle

1.11. CNC-Programme nach DIN 66025

2. Schrittmotoren

2.1. Was ist ein Schrittmotor?

2.2. Wie funktioniert der Schrittmotor?

2.2.1. Der Hybridmotor

2.2.2. Das Prinzip der Ansteuerung

2.2.3. Haltemoment

2.3.4. Aufbau und Polzahl eines realen Motors

2.3.5. Die Ansteuerung des Schrittmotors

2.3.5.1. Motorphasen

2.3.5.2. Vollschritt

2.3.5.3. Halbschritt

2.3.5.4. Mikroschritt

2.3.6. Wicklungsausführungen

2.3.6.1. Wicklungen für den Betrieb mit konstanten Spannungen

2.3.6.2. Wicklungen für den Betrieb mit konstanten Strömen

2.3.6.3. Motoren mit vier Anschlüssen

2.3.6.4. Motoren mit sechs Anschlüssen

2.3.6.5. Motoren mit acht Anschlüssen

2.3.6.6. Jede andere Anschlussanzahl

2.3.7. Warnung: Fremdantrieb des Schrittmotors

2.3.8. Kenngrößen eines Schrittmotors

2.3.8.1. Anzahl Phasen

2.3.8.2. Schrittwinkel, Anzahl Schritte

2.3.8.3. Haltemoment

2.3.8.4. Drehmoment

2.3.8.5. Beschleunigungs- und Bremsrampen

2.3.8.6. Phasenstrom

2.3.8.7. Nennspannung

2.3.8.8. Wicklungswiderstand, Wicklungsinduktivität

2.3.9. Beispiele für Schrittmotoren

2.3.10. Endstufen für Schrittmotoren

2.3.10.1. H-Brücken

2.3.10.2. Stromregelung

2.3.10.3. Integrierte Schaltungen für die H-Brücken

3. Bau und Betrieb der Schrittmotor-Steuerung SRS 1X035

3.1. Die CNC-Schnittstelle

3.2. Die Schrittmotor-Endstufen

3.3. Das Netzteil

3.4. Die Maschinen-Schnittstelle

3.5. Gehäuse

3.6. Antrieb und Steuerung der Maschinenspindel

3.6.1. Spindelmotor ohne Frequenzumrichter

3.6.2. Spindelmotor BF20

3.6.3. Spindelmotor mit Frequenzumrichter

3.6.4. Drehstrom-Hochfrequenzspindeln

3.6.5. Spindeln mit BLDC-Motor

3.6.6. Rückmeldung der Spindeldrehzahl

3.6.6.1. Mit einer Gabellichtschranke

3.6.6.2. Mit einem Hallsensor

3.7. Endschalter

3.7.1. Mechanische Endschalter

3.7.2. Induktive Endschalter

3.8. Referenzschalter

3.8.1. Mechanische Referenzschalter

3.8.2. Induktive Referenzschalter

3.9. Not-Aus

3.9.1. Not-Aus per Software

3.9.2. Not-Aus per Hardware

4. Die Steuerung SRS 1X06

5. Die Steuerung SRS 14035

6. Die Steuersoftware Mach3

6.1. Die Struktur der Software

6.2. Mach3 Erstinstallation

6.3. Test der Installation

6.4. Mach3 Update

6.5. Demo- und Vollversion

6.6. Deutsche Bedieneroberfläche

6.7. Mach3 starten

6.8. Mach3 konfigurieren

6.8.1. Einheiten der Längenmaße (Select Native Units)

6.8.2. Einstellen der Motorparameter (Motor Tuning)

6.8.2.1. Ermittlung der Schritte pro Millimeter Fahrweg (Steps per)

6.8.2.2. Maximale Geschwindigkeit (Velocity)

6.8.2.3. Beschleunigung (Acceleration)

6.8.3. Punkt und Komma

7. Nützliches Zubehör

7.1. Der SmoothStepper mit LAN-Anschluss

7.2. Das elektronische Handrad

7.3. Die Bedieneinheit

7.4. Werkzeuglängen-Sensor

7.5. Kantentaster

7.6. Drehachse (Rundtisch)

8. Die Praxis

8.1. Erzeugen des CNC-Programms

8.1.1. Die Elemente eines Frästeils

8.1.1.1. Konturen

8.1.1.2.Taschen und Inseln

8.1.1.3. Bohrungen

8.1.2. Ablauf der CNC-Fertigung des Beispielteils

8.2. Am Anfang steht die Zeichnung

8.2.1. Vektor- oder Rastergrafik?

8.2.2. Konvertieren vom Raster- ins Vektorformat

8.2.3. Zeichenprogramme

8.2.3.1. Für Grafiker

8.2.3.2. Für Maschinenbauer und Architekten

8.3. Programmiersprachen

8.3.1. G-Code

8.3.2. HPGL

8.3.3. Dateinamenerweiterungen von CNC-Programmen

8.4. Manuelle Programmierung in G-Code

8.5. Aus DXF oder HPGL G-Code generieren

8.6. Von der Idee zum fertigen Teil

8.7. Sonderfall CNC-Drehen

8.7.1. CNC-Generator RCLATHE

8.7.2. Herstellen eines Drehteils mit den Wizards in Mach3

8.8. Marktübersicht CNC-Generatoren für das Fräsen

Einlesen von

Zeichenfunktionen

Selektion Konturen

Bahnkorrektur

Taschen fräsen

Inseln in Taschen

Bohren

Text fräsen

Editierfunktionen

Simulation

Werkzeugtabelle

Postprozessoren

Handbuch

Demo-Version

Preis

8.9. Ausgewählte Programme

8.9.1. Filou-NC

8.9.2. SimplyCAM

8.9.3. RealCAM

8.9.4. SheetCam TNG

8.9.5. LazyCAM

8.10. Steuersoftware mit integrierten Zeichenfunktionen

8.11. Sonderfall PC-NC

9. Technologie Fräsen

9.1. Wahl der Fräswerkzeuge für die Metallbearbeitung

9.1.1. Schrupp- oder Schlichtfräser?

9.1.2. Länge und Durchmesser

9.1.3. Schneiden über Mitte

9.1.4. Material des Fräsers

9.1.5. Wie viele Zähne?

9.2. Einspannen der Fräser

9.2.1. Bei Bettfräsmaschinen

9.2.2. Bei Portalmaschinen

9.3. Zu bearbeitendes Material

9.4. Drehzahl, Frästiefe und Vorschubgeschwindigkeit

9.4.1. Für die Bettfräsmaschine

9.4.2. Für die Portalfräsmaschine

9.5. Gleichlauf oder Gegenlauf?

9.6. Kühlung und Schmierung

9.7. Staubabsaugung

9.8. Resonanzen

9.9. Aufspannen des Werkstücks

9.9.1. Auf den Maschinentisch

9.9.2. Mit einer Zwischenplatte

9.9.3. Im Maschinenschraubstock

9.9.4. Aufspannen runder Teile im Drehfutter

9.9.5. Aufspannen dünner, flacher Materialien

9.9.6. Auf der Vakuumplatte

9.10. Einrichten der Maschine

9.10.1. Der Werkstück-Nullpunkt

9.10.2. Finden des Werkstück-Nullpunkts

9.10.2.1. Mit der Mess-Spitze

9.10.2.2. Mit dem rotierenden Kantentaster

9.10.2.3. Mit dem 3D-Taster

9.10.2.4. Mit dem elektronischen Kantentaster

9.10.2.5. Verwendung von Anschlägen

9.10.3. Der Werkzeug-Nullpunkt

9.10.4. Einstellen des Werkzeug-Nullpunkts

10. Technologie Drehen

10.1. Wahl der Drehwerkzeuge

10.2. Einspannen der Werkzeuge

10.2.1. Maschinen mit einfachen Stahlhaltern

10.2.2. Maschinen mit Wechsel- oder Mehrfach-Stahlhaltern

10.3. Einmessen der Werkzeuge

10.4. Drehzahl, Vorschub und Zustellung

10.5. Kühlung

11. Praktische Beispiele Fräsen

11.1. Getriebegehäuse aus Aluminium

11.1.1. Erstellen der Zeichnung

11.1.2. Konfigurieren von Maschine und Material

11.1.3. Die Werkzeugleisten des Programms

11.1.4. Einlesen der Zeichnung

11.1.5. Bearbeitungswerkzeuge anlegen

11.1.6. Definition der Bearbeitungsprozesse

11.1.6.1. Tasche

11.1.6.2. Innenkonturen

11.1.6.3. Bohrungen

11.1.6.4. Außenkontur

11.1.6.4.1. Schnittanfang

11.1.6.4.2. Schnittpfad

11.1.7. Linienfarben ändern

11.1.8. Prozesse ein- und ausblenden

11.1.9. 3D-Ansicht

11.1.10. Prozesse neu anordnen, ändern oder löschen

11.1.11. Generieren des G-Code

11.1.12. Simulation

11.1.13. Änderungen vornehmen

11.1.14. Eigene Postprozessoren

11.1.15. Fräsen des Getriebegehäuses

11.2. Spant für ein Modellschiff

11.2.1. Umwandlung einer Rastervorlage in eine DXF-Datei

11.2.2. Generieren des Fräsprogramms

11.2.3. Fräsen des Spants

11.3. Fräsen von Frontplatten

11.4. Schriften fräsen

11.5. Frontplatten ganz einfach

11.6. Platinen Fräsen

11.6.1. Pro und Contra

11.6.2. Das Verfahren

11.6.3. Die Software pcb-gcode für Eagle

11.6.4. Konfigurieren von pcb-gcode

11.6.5. Generieren der Fräs- und Bohrdaten in Eagle

11.6.6. Das Aufspannen der Platine

11.6.7. Das Fräswerkzeug

11.6.8. Werkstück-Nullpunkt

11.6.9. Höheneinstellung

11.6.10. Eintauchtiefe

11.6.11. Spindeldrehzahl

11.6.12. Das Fräsen

11.6.13. Das Bohren

11.6.14. Doppelseitige Platinen

11.6.15. Andere Layout-Programme

11.6.16. Sonstige Informationen

12. Praktisches Beispiel Drehen

12.1. Programmerstellung mit RCLATHE

12.2. Programmerstellung mit Wizards

13. Die CNC-Fräsmaschine als Zeichenmaschine

14. Manuell GCode programmieren

14.1. CNC-gerechte Zeichnungen

14.2. Werkstück-Nullpunkt

14.3. Arbeitsablauf festlegen

14.4. Programmaufbau

14.5. Satzaufbau

14.5.1. Satznummer

14.5.2. Sonderzeichen

14.5.3. Wegbedingungen (G-Codes)

14.5.4. Zielkoordinaten

14.5.5. Schaltfunktionen (M-Codes)

14.5.6. Parameter

14.6. Zahlen

14.7. Maßangaben

14.7.1 Absolute Maßangaben

14.7.2 Inkrementelle Maßangaben (Kettenmaße)

14.8. Zerspanungsdaten (Drehzahl und Vorschub)

14.9. Programmierung von Geraden

14.10. Kreisprogrammierung

14.10.1. Vollkreise

14.10.2. Kreisbögen

14.10.2.1. Das Radiusformat

14.10.2.1.1. Absolute Maßangaben

14.10.2.1.2. Inkrementelle Maßangeben

14.10.2.2. Das Mittelpunktformat

14.10.2.2.1. Absolute Maßangaben, I-J absolut

14.10.2.2.2. Absolute Maßangaben, I-J inkrementell

14.10.2.2.3. Inkrementelle Maßangaben, I-J inkrementell

14.10.2.3. Beispiel für die Kreisprogrammierung

14.11. Werkzeugbahnkorrektur

14.11.1. Sinn und Zweck

14.11.2. Festlegen des Fräserdurchmessers

14.11.3. Richtige und falsche Werkzeugbahnen

14.11.4. Anfahren der Kontur

14.11.5. Wegfahren und Abbau der Korrektur

14.11.6. Pause während der Werkzeugbahnkorrektur

14.12. Unterprogramme

14.13. Polare Koordinaten

14.14. Bohrzyklen

14.14.1. Zyklus Bohren, Rückzug im Eilgang – G81

14.14.2. Zyklus Bohren, Verweilen, Rückzug mit Eilgang – G82

14.14.3. Zyklus Tieflochbohren – G83

14.14.4. Zyklus Bohren, Rückzug mit Vorschub – G85

14.14.5. Zyklus Bohren, Spindel aus, Rückzug mit Eilgang – G86

14.14.6. Zyklus Bohren, Spindel aus, manueller Rückzug – G88

14.14.7. Zyklus Bohren, Verweilen, Rückzug mit Vorschub – G89

14.14.8. Zyklus schnelles Tieflochbohren – G73

14.14.9. Lineare Lochreihen programmieren

14.14.10. Rückzugebene definieren – G98, G99

14.15. Werkstück- und Werkzeug-Offsets programmieren

14.15.1. Setzen der Werkzeug-Offsets

14.15.2. Setzen der Werkstück-Offsets

14.16. Nullpunktverschiebung im Koordinatensystem

14.17. Drehen des Koordinatensystems

14.18. G-Code Referenz (Wegbedingungen)

14.18.1. Fahren im Eilgang – G0

14.18.2. Lineares Fahren mit Vorschubgeschwindigkeit – G1

14.18.3. Kreisbogen mit Vorschubgeschwindigkeit – G2 und G3

14.18.3.1 Radiusformat

14.18.3.2. Mittelpunktformat

14.18.4. Verweilen – G4

14.18.5. Werkstück- und Werkzeug-Offsets – G10

14.18.6. Vollkreis – G12 und G13

14.18.7. Polares Koordinatensystem abschalten – G15

14.18.8. Polares Koordinatensystem einschalten – G16

14.18.9. Ebenen auswählen – G17, G18, G19

14.18.10. Längeneinheit wählen – G20, G21

14.18.11. Maschinen-Nullpunkt anfahren – G30

14.18.12. Werkzeugbahn-Korrektur – G40, G41, G42

14.18.13. Werkzeuglängen-Offsets – G43, G44, G49

14.18.14. Skalierungsfaktoren setzen – G50, G51

14.18.15. Nullpunktverschiebung im Koordinatensystem – G52

14.18.16. Folgende Position in Maschine-Koordinaten – G53

14.18.17. Werkstück-Nummer wählen – G54 bis 59

14.18.18. Bahn-Modus setzen – G61, G64

14.18.19. Drehen des Koordinatensystems – G68, G69

14.18.20. Längeneinheit wählen – G70, G71

14.18.21. Zyklus schnelles Tieflochbohren – G73

14.18.22. Modale Bewegungen ausschalten – G80

14.18.23. Zyklus Bohren, Rückzug im Eilgang – G81

14.18.24. Zyklus Bohren, Verweilen, Rückzug mit Eilgang – G82

14.18.25. Zyklus Tieflochbohren – G83

14.18.26. Zyklus Bohren, Rückzug mit Vorschub – G85

14.18.27. Zyklus Bohren, Spindel aus, Rückzug mit Eilgang – G86

14.18.28. Zyklus Bohren, Spindel aus, manueller Rückzug – G88

14.18.29. Zyklus Bohren, Verweilen, Rückzug mit Vorschub – G89

14.18.30. Absolute Maßangaben – G90

14.18.31. IJ-Modus absolut – G90.1

14.18.32. Inkrementelle Maßangaben – G91

14.18.33. IJ-Modus inkrementell – G91.1

14.18.34. Rückzugebene definieren – G98, G99

14.19. M-Code Referenz (Schaltfunktionen)

14.19.1. Programm Pause – M0

14.19.2. Programm Ende – M2

14.19.3. Spindel an im Uhrzeigersinn – M3

14.19.4. Spindel an im Gegenuhrzeigersinn – M4

14.19.5. Spindel aus – M5

14.19.6. Werkzeugwechsel – M6

14.19.7. Kühlung Nebel an – M7

14.19.8. Kühlung Schwall an – M8

14.19.9. Kühlung aus – M9

14.19.10. Programmende und Rücklauf – M30

14.19.11. Programm ab dem ersten Satz wiederholen – M47

14.19.12. Manuelle Änderung von Vorschub und Drehzahl erlauben – M48

14.19.13. Manuelle Änderung von Vorschub und Drehzahl verbieten – M49

14.19.14. Ausführen eines Unterprogramms – M98

14.19.15. Rückkehr aus einem Unterprogramm – M99

14.20. Referenz Adressbuchstaben

14.21. Reihenfolge der Befehlsausführung in einem Programmsatz

14.22. Standard-Programmanfang

Beschriebene CNC-Steuerungen nicht mehr aktuell

Leider hat es von der Erstellung des Manuskripts bis zum Druck des Buches viele Monate gedauert. In der Zwischenzeit ist die Technik weiter vorangeschritten und die im Buch behandelten CNC-Steuerungen sind nicht mehr aktuell. Wenn Sie gerne die SRS 1X035 oder SRS 14035 aufbauen würden, dann finden Sie den Nachfolger SRS 1X045 in meinem Webshop. Die SRS 1X06 hat keinen direkten Nachfolger, aber aus den Komponenten:

CNC-Schnittstelle

Netzteil-Platine

Endstufe 6A

können Sie eine vergleichbare Steuerung aufbauen.