Platinen fräsen

Wie funktioniert das Platinen fräsen?

Platinen (gedruckte Schaltungen, Leiterplatten, …) können Sie auf zwei Wegen herstellen. Der erste Weg geht so:

- Herstellen eines Filmes

- Belichten des fotoempfindlichen Basismaterials

- Entwickeln

- Ätzen

- Bohren

- Entschichten

- Beschichten mit Lötlack

Diese Methode habe ich in meinem Buch „CNC-Fräsen im Modellbau – Grundlagen und Elektronik“ ausführlich beschrieben. Der zweite Weg, der zunächst attraktiver erscheint, ist das Isolationsfräsen. Dazu sind folgende Schritte erforderlich:

- Erzeugen der Fräsdaten, vorzugsweise als G-Code nach DIN 66025

- Aufspannen des Basismaterials

- Fräsen der Konturen der Leiterbahnen

- Bohren der Löcher für die Bauteile in derselben Aufspannung

- Beschichten mit Lötlack

Für das Isolationsfräsen sprechen folgende Punkte:

- Das Basismaterial ist billiger

- Die Panscherei mit Chemikalien fällt weg

- Die Herstellung eines einzelnen Prototypen geht schneller (?)

Dagegen spricht:

- Man braucht eine entsetzlich teure CNC-Fräsmaschine, dazu die notwendige Steuerelektronik und die Software. Unter 2.000,- Euro Gesamtkosten, auch im Selbstbau, dürfte nichts gehen.

- Zum Fräsen sind teure Hartmetallfräser erforderlich, die meist auch nur 1 – 2 Europaplatinen durchhalten

- Das Erzeugen der Fräsdaten ist nicht einfach

- Das Einstellen der Fräsparameter ist schwierig und funktioniert meist nur mit Versuch und Irrtum

- Das Fräsen einer einseitigen Europaplatine kann mehr als eine Stunde dauern

- Der Frässtaub (Glasfasern!) ist möglicherweise gesundheitschädlich

Eine gute Argumentation pro und contra (fast nur contra) findet sich bei Bungard unter http://www.bungard.de/seiten/e_aof.htm. Beachten Sie dabei, dass Bungard von professionellen Geräten und Maschinen ausgeht. Zum Beispiel ist das Belichten und Ätzen von Platinen mit Amateurmitteln nicht in 5 Minuten zu erledigen.

Ich möchte hier auch nicht im Detail auf die Theorie des Isolationsfräsens eingehen, dazu verweise ich auf die folgende Internetseite, auf der alles darüber gesagt wird: http://www.thiemig.de/outliner/explain.htm

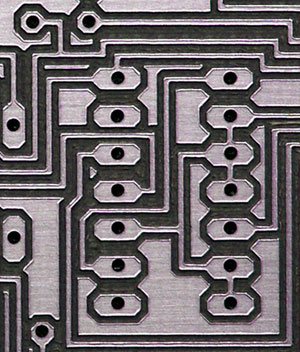

Wenn Sie immer noch Lust haben, Ihre Leiterplatten zu fräsen, dann kommt hier das Verfahren, das ich angewendet habe, um die oben gezeigte Platine mit den Maßen 100 mm x 60 mm herzustellen. Es handelt sich dabei um die Steuerplatine des Spindelmotors meiner Portalfräsmaschine. Die Platine ist nur einseitig, die Herstellung doppelseitiger Platinen ist aber nach dem gleichen Verfahren möglich. Wichtig ist, dass eine Leiterbahnbreite erzeugt werden kann, die es ermöglicht, eine Leiterbahn zwischen zwei IC-Anschlüssen durchzuführen. Anderenfalls können nur sehr einfache Platinen gefräst werden. Dass mir das gelungen ist, zeigt folgende Ausschnittvergrößerung:

Die Leiterbahnbreite dürfte rund 0,3 mm betragen, der Abstand zwischen den Leiterbahnen und Lötaugen rund 0,4 mm. Damit ist die Platine auch noch vernünftig lötbar, ohne dass man ständig Leiterbahnen miteinander verlötet. Allerdings braucht es dazu einen anständigen Lötkolben mit einer dünnen, langen Spitze und guten Lötdraht (0,5 mm).

Die Software pcb-gcode

Ohne entsprechende Software geht natürlich garnichts. Ich verwende für das Entwerfen meiner Platinen die bekannte Layoutsoftware Eagle. Zum Ausprobieren und für kleinere Projekte gibt es von Eagle eine Freeware-Version. Diese ist auch für Leute interessant, die ein anderes Layoutprogramm verwenden, wie wir später noch sehen werden.

Allerdings ist das Erzeugen von Fräsprogrammen für das Isolationsfräsen keine Standardfunktion von Eagle. Weil es aber möglich ist, derlei Funktionen durch sogenannte „ULPs“ (User Language Programme) ausführen zu lassen, hat sich ein Mann namens John Johnson darum verdient gemacht, ein passendes ULP zu schreiben.

Das ULP können Sie sich von der Downloadseite bei CadSoft herunterladen. Suchen Sie zunächst nach dem ULP „pcb-gcode.zip“. Leider gibt es keine Suchfunktion, aber die ULPs sind alphabetisch sortiert. Laden Sie die Zip-Datei herunter und entpacken Sie alle enthaltenen Dateien in das Verzeichnis C:\Programme\EAGLE-4.12\ulp.

Wenn Sie nun in der Layoutansicht von Eagle in der Befehlszeile den Text „run pcb-gcode –setup“ eingeben, sollte der folgende Konfigurationsbildschirm erscheinen:

Hier stellen Sie folgende Parameter ein:

Top Side (Oberseite der Platine, Bauteileseite)

- Generate top outlines – Fräsdaten für die Leiterbahnen der Oberseite erzeugen

- Generate top drills – Bohrdaten für die Oberseite erzeugen

- Generate top fills – Fräsdaten erzeugen, um alles Kupfer zwischen Leiterbahnen und Lötaugen zu entfernen (normalerweise nicht erforderlich)

Bottom Side (Unterseite der Platine)

- Wie die Parameter der Oberseite

Board (Parameter, die für die ganze Platine gelten)

- Generate Milling – erzeugt Fräsdaten aus dem Mill-Layer der Platine (z.B. den Umriß oder größere Ausschnitte)

- Isolation Default – das sollte ein sehr kleiner Wert sein, 0,0025 ist OK

- Isolation Maximum – die maximale Breite der Isolation

- Isolation Step Size – um wieviel breiter die Isolation mit jedem Durchgang wird

Units (Maßeinheiten)

- Microns – Tausendstel Millimeter

- Millimeter – Millimeter

- Mils – Tausendstel Zoll

- Inches – Zoll (25,4 mm)

Klicken Sie dann auf den Reiter „Machine“. Das folgende Fenster wird angezeigt:

Hier stellen Sie folgende Parameter ein:

Z-Axis (Einstellungen für die Z-Achse)

- Z High – Eine Position, die Kollisionen mit Spannmitteln vermeidet

- Z Up – Die Position auf die die Z-Achse beim Positionieren im Eilgang über die Platine gefahren wird. Sollte nicht zu hoch gewählt werden, um Zeit zu sparen

- Z Down – Eindringtiefe des Fräsers

- Drill Depth – Bohrtiefe, etwas mehr als die Stärke der Platine

- Drill Dwell – Verweilzeit in der Bohrung

- Milling Depth – Frästiefe für Umriß und Ausschnitte, etwas mehr als die Stärke der Platine

Tool Change (Werkzeugwechsel)

- Position, auf die die Z-Achse zum bequemen Werkzeugwechsel gefahren wird

Spindle (Frässpindel)

- Spin Up Time – Zeit in Sekunden, die gewartet wird, um die Spindel auf Drehzahl kommen zu lassen

- Etching Tool Size – Breite des Gravierstichels zum Fräsen der Leiterbahnumrisse (siehe unten)

Feed Rates

- XY – Vorschubgeschwindigkeit für die X- und Y-Achse beim Fräsen

- Z – Eintauchgeschwindigkeit des Fräsers

Klicken Sie dann auf den Reiter „GCode Style „. Das folgende Fenster wird angezeigt:

Hier können Sie nun einstellen, für welches PC-Steuerprogramm der Code erzeugt werden soll. Das macht ein so genannter „Postprozessor“ (.pp). Ich habe als Fan von Mach3 natürlich „Mach“ gewählt. Wenn für das von Ihnen verwendete Steuerprogramm kein Postprozessor vorhanden ist, können Sie selbst einen erzeugen, indem Sie wie folgt vorgehen:

- wählen Sie den Postprozessor, der dem gewünschten am nächsten kommt

- öffnen Sie dann die Datei gcode-defaults.h im Verzeichnis C:\Programme\EAGLE-4.12\ulp mit dem Editor

- nehmen Sie die notwendigen Änderungen vor

- ändern Sie nicht die Format-Codes wie „%f“, „%d“, etc.

- speichern Sie die Datei unter einem neuen Namen, z.B. „Deckel.pp“

Wenn Sie anschließend auf „Accept“ klicken, werden die Änderungen an der Konfiguration gespeichert. Klicken auf „Accept and make my board“ speichert die Konfigurationsänderungen und startet die Erzeugung der Fräs- und Bohrdaten. Klicken auf „Cancel“ verwirft alle Änderungen.

Generieren der Fräs- und Bohrdaten in Eagle

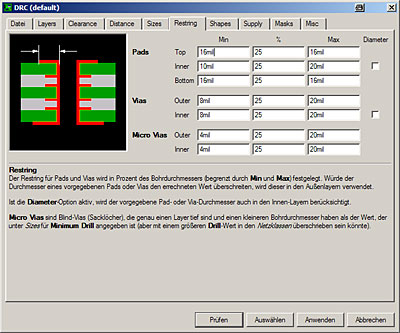

Das Generieren der Daten aus Eagle ist sehr einfach, allerdings müssen einige Detail beachtet werden, um eine brauchbare Leiterplatte zu erzeugen. Zunächst sollten Sie die „Design Rules“ einstellen. Dazu geben Sie in der Befehlszeile „drc“ ein oder klicken auf das zugehörige Icon. Das Fenster für die Design-Regeln wird angezeigt.

Klicken Sie zunächst auf den Reiter „Clearance“ und stellen Sie alle Abstände auf 16mil (0,4 mm) ein. Das ist zunächst ein guter Ausgangspunkt für eigene Experimente. Klicken Sie dann auf den Reiter „Sizes“.

Stellen Sie hier die minimale Leiterbahnbreite auf 16mil (0,4 mm) ein. Das ist wichtig, wenn Sie mit dem Autorouter arbeiten. Anschließend klicken Sie auf „Restring“.

Stellen Sie die Pads (Bauteileanschlüsse) auf 16mil ein. Das sorgt dafür, dass diese nicht zu klein werden.

Alle Werte sind solche, mit denen ich arbeite und mit denen ich gute Ergebnisse erzielt habe. Natürlich können Sie mit anderen Werten möglicherweise bessere Ergebnisse erzielen.

Klicken Sie anschließend auf „Prüfen“. Sie werden vermutlich eine Fehlerliste bekommen, die zu geringe Abstände zwischen den Leiterbahnen moniert. Ändern Sie die Abstände entsprechend. Allerdings können Sie zu geringe Abstände dort ignorieren, wo Leiterbahnen zwischen IC-Anschlüssen durchgeführt sind. Sie sollten die Leiterbahnen dort auch nicht schmaler machen.

Ist alles in Ordnung, dann geben Sie in der Befehlszeile „run pcb-gcode“ ein. Anschließend werden folgende Dateien generiert, die alle den Namen Ihrer Schaltplan-Datei haben, an den folgende Erweiterungen angehängt sind:

- top.nc: die Leiterbahn-Umrisse für die Oberseite der Platine

- bot.nc: die Leiterbahn-Umrisse für die Unterseite der Platine

- tf.nc: Fräsdaten, um das Restkupfer auf der Oberseite zu entfernen (normalerweise nicht nötig)

- bf.nc: Fräsdaten, um das Restkupfer auf der Unterseite zu entfernen (normalerweise nicht nötig)

- td.nc: Bohrdaten, von der Oberseite aus gesehen. Am Anfang steht eine Tabelle mit den erforderlichen Bohrerdurchmessern. Aufgrund der Umrechnung Zoll-Millimeter mit teilweise „krummen“ Werten. Nehmen Sie einfach den Bohrer, der am nächsten kommt.

- bd.nc: Bohrdaten, von der Unterseite aus gesehen. Diese sind bei der Produktion von einseitigen Platinen zu verwenden, weil sonst die Platine umgedreht werden müßte.

- mt.nc: Fräsdaten für Umriß und Ausschnitte, von der Oberseite aus gesehen.

- mb.nc: Fräsdaten für Umriß und Ausschnitte, von der Unterseite aus gesehen.

Diese Dateien werden in das gleiche Verzeichnis geschrieben, in dem auch Ihre Schaltplan-Datei steht.

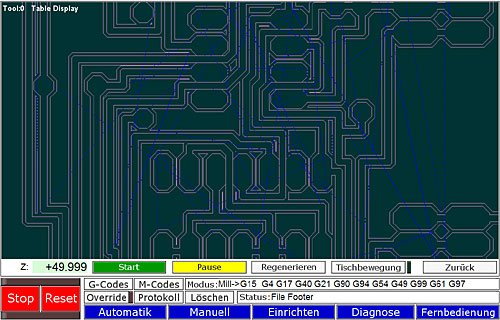

Für einen ersten Test können Sie nun die top.nc oder die bot.nc in Mach3 öffnen und das Ergebnis betrachten. Vermutlich liegt die Anzeige der Fräsbahnen ausserhalb des Vorschaufensters. Verkleinern Sie deshalb die Anzeige, bis Sie die Platine sehen. Dann vergößern und verschieben Sie sie so lange, bis Sie ein klares Bild haben:

Klicken Sie auf das Bild, um es in voller Größe zu sehen und kontrollieren Sie die Umrisse der Leiterbahnen und Bauteileanschlüsse. Besonders kritisch sind die Stellen, an denen Leiterbahnen zwischen Bauteileanschlüssen durchgeführt sind. Wenn hier zwischen Leiterbahn und Anschluss keine Fräsbahn verläuft, dann müssen Sie die Breite des Frässtichels in der Konfiguration verringern (Etching Tool Size).

Ist alles in Ordnung, dann können Sie mit diesen Daten fräsen.

Das Aufspannen der Platine

Um die Platine fräsen zu können, müssen Sie sie zunächst aufspannen. Dabei macht es einen wesentlichen Unterschied, ob Sie mit einem Gravurtiefenregler arbeiten, oder nicht. Der Gravurtiefenregler sorgt dafür, dass der Frässtichel an allen Stellen der Platine immer die gleiche Eintauchtiefe hat. Weil der Stichel V-förmig ist, bestimmt die Tiefe die Breite der Isolation, also der weggefrästen Bahn. Wird diese zu breit, dann verschwinden Ihre Leiterbahnen ins Nirvana, wird sie zu schmal, bleibt Kupfer stehen und führt zu Kurzschlüssen. Der Tiefenregler an meiner Maschine sieht so aus:

Das kurze Rohr vorne ist der Anschluß für den Staubsauger, die Mikrometerschraube dient zur Höheneinstellung. Wie der Tiefenregler funktioniert und gebaut wird, werde ich an einer anderen Stelle beschreiben.

Weil der Gravurtiefenregler die Platine fest auf die Unterlage drückt, muss sie nicht gegen Abheben gesichert werden. Stattdessen ist es wichtig, die Platine gegen Verrutschen zu sichern. Dazu habe ich mir einen Rahmen gebaut, der aus 1,0 mm starlem Aluminiumblechen auf einer Holzplatte besteht. Zwei Blechstreifen bilden einen Winkel, in den die Platine durch zwei Keile aus dem selben Material gedrückt wird. Das Bild sollte das Prinzip verständlich machen. Diese Art der Befestigung hat für die Serienfertigung den Vorteil, dass die Platinen immer in derselben Position aufgespannt werden. Ich kann also zunächst alle Platinen fräsen und anschließen in einem Durchgang bohren, ohne ständig das Programm und das Werkzeug wechseln zu müssen.

Hat Ihre Maschine keinen Tiefenregler, dann müssen Sie dafür sorgen, dass die Platine genau eben auf dem Tisch befestigt wird. Ist der Tisch selbst nicht eben genug, sollten Sie eine gerade Metallplatte aufspannen und notfalls mit der Maschine planfräsen. Daruf können Sie die Platine dann mit doppelseitigem Klebeband befestigen, etwa so:

Machen Sie die Klebepunkte nicht zu groß, lieber klein und mehr davon. Es ist sonst schwierig, die fertige Platine abzulösen. Danach spannen Sie die Platte auf den Maschinentisch. Allerdings kann es auch bei der Klebemethode nicht schaden, die Platine gegen seitliche Bewegungen zu fixieren. Bei meinem recht schweren Gravurtiefenregler wird eine aufgeklebte Platine, abhängig von der Größe der Klebepunkte, geringfügig seitlich verschoben, was zu einen unsauberen Fräsbild führt.

Das Fräswerkzeug

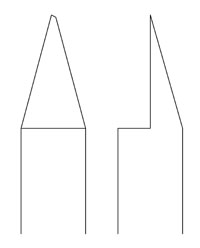

Zum Fräsen benutze ich Gravierstichel, das sind Teile aus Hartmetall-Rundstäben, bei denen im unteren Bereich die Hälfte weggeschliffen ist. Diese werden dann in verschiedenen Spitzenwinkeln angeschliffen. Dabei ist der Schleifwinkel immer halb so groß wie der Spitzenwinkel. Die Spitze ist leicht abgeschliffen, so dass sich eine Schneide ergibt. Schneidenbreite und Spitzenwinkel können bei der Bestellung gewählt werden. Ich habe bisher die besten Ergebnisse mit 0,1 mm Schneidenbreite, einem Spitzenwinkel von 40° und einer Frästiefe von 0,2 mm erzielt. Die Zeichnung zeigt einen Stichel:

Der Schaftdurchmesser sollte 3 mm betragen, das passt auch bei Proxxon-Spannzangen. Es gibt auch Stichel mit 1/8 Zoll Schaftdurchmesser, die passen nicht richtig in die 3,2 mm Spannzangen und neigen zum „eiern“. Schauen Sie mal in eBay, da gibt es mehrere Anbieter. Achten Sie darauf, dass Sie Stichel mit fertig angeschliffener Schneide bekommen, Stichel ohne Schneide müssen Sie mit einer Stichelschleifmaschine selbst anschleifen.

Anbieter, bei denen ich aber selbst noch nicht gekauft habe, sind http://www.gis-tec.com/ oder www.as-toolstore.de

Werkstück-Nullpunkt

Der Werkstück-Nullpunkt liegt bei den Fräsdaten für die Oberseite an der linken, vorderen Kante der Platine. Bei der Unterseite liegt er aber an der rechten, vorderen Kante. Alle Koordinatenwerte der X-Achse sind negativ!

Höheneinstellung

Arbeiten Sie mit einem Gravurtiefenregler, dann wissen Sie, wie Sie die Höhe einstellen müssen. Ansonsten ist es am einfachsten, wenn Sie einen Fräser einspannen und diesen bis kurz über die Platine fahren. Lösen Sie dann das Futter und lassen Sie den Fräser auf die Platine herunterfallen. Danach Futter wieder spannen und Z-Achse auf Null setzen. Nicht vergessen, die Z-Achse wieder etwas hoch zu fahren!

Eintauchtiefe

Die Eintauchtiefe ist sehr kritisch, weil sich daraus die Breite der Fräsbahn ergibt. Die Formel dafür lautet:

Fräser 40°: Breite = Eintauchtiefe * 0,7279

Fräser 60°: Breite = Eintauchtiefe * 1,1547

Sie benötigen eine gewisse Mindest-Eintauchtiefe (0,15 – 0,2 mm nach meiner Erfahrung), weil sonst an den gefrästen Bahnen ein Grat entsteht. Da auch Ungenauigkeiten der Maschine eine Rolle spielen, rate ich zu einigen Versuchen an Abfallstücken.

Spindeldrehzahl

Die Drehzahl der Frässpindel sollte so hoch wie möglich sein, um einen gratfreien Schnitt zu erreichen. Spindeldrehzahlen ab 20.000 U/min sind OK. Allerdings enstehen auf meiner Maschine mit 6.000 U/min auch recht saubere Platinen.

Das Fräsen

Jetzt kann es losgehen! Achten Sie auch auf den notwendigen Sicherheitsabstand des Fräsers und dass keine Spannmittel im Weg sind. Vergessen Sie nicht, die Spindel einzuschalten! Wahrscheinlich werden Sie mit dem ersten Ergebnis noch nicht zufrieden sein und müssen etwas experimentieren.

Das Bohren

Der Charme des Verfahrens liegt u.a. darin, dass Sie die Platine sofort bohren können. Dazu brauchen Sie die Bohrdaten der jeweiligen Seite. Die Bohrungen gehen zwar in jedem Fall durch die ganze Platine, sind aber bei der Unterseite spiegelbildlich zu Oberseite, d.h. auch bei den Bohrdaten ist der Nullpunkt der Unterseite rechts vorne. Sobald ein Bohrerwechsel erforderlich ist, hält das Fräsprogramm an und fährt die Spindel auf die Position, die Sie für den Werkzeugwechsel angegeben haben.

Doppelseitige Platinen

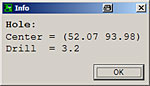

Wie schon erwähnt, ist auch die Herstellung von doppelseitigen Platinen möglich. Dazu setzen Sie eine separate, kleine Bohrung in das Lauyout der Platine und notieren sich die Koordinaten. Dazu geben Sie „info“ in die Befehlszeile ein und klicken auf die Bohrung. Sie bekommen dann ein kleines Fenster angezeigt

Die erste Koordinate (52.07) ist die X-Achse, die zweite die Y-Achse, und zwar von der Oberseite gesehen. Wenn Sie nach dem Fräsen und Bohren der Oberseite die Platine gewendet haben, positionieren Sie das Zentrum der Frässpindel genau über diese Bohrung und geben die Koordinatenwerte als X- und Y-Position in die Steuerung ein. Dabei müssen Sie die X-Koordinate als negativen Wert eingeben! Anschließend fräsen Sie die Unterseite der Platine.

Andere Layout-Programme

Wenn Sie mit einem anderen Layout-Programm arbeiten, könne Sie die Gerber- und Exellon-Daten mit den Eagle Power Tools einlesen und daraus dann die Fräsdaten, wie oben beschrieben, generieren. Die Power Tools finden Sie wieder auf der Downloadseite von CadSoft. Suchen Sie nach „eagle_power_tools“. Indem Sie doppelt auf den Link klicken, starten Sie die Installation. Die Sprache ist deutsch. Klicken Sie bei Benutzername und Code auf OK. Damit wird die Demo-Version installiert. Wollen Sie die Vollversion, die 129,- € kostet, dann werden Sie hier fündig.

Ich habe mich mit den Power Tools nur kurz beschäftigt, deshalb gibt es hier keine weiteren Informationen.

Daten zum Ausprobieren

Damit Sie sofort etwas ausprobieren können, habe ich hier die notwendigen Daten zum Download bereitgestellt:

Schaltplan (Eagle)

Platinenlayout (Eagle)

Leiterbahn-Umrisse Unterseite

Bohrdaten Unterseite

Sonstige Informationen

Die englische Dokumentation mit dem Namen „readme.html“ finden Sie nach dem Runterladen im Verzeichnis C:\Programme\EAGLE-4.12\ulp. Weitere Dokumente gibt es nach Registrierung und Anmeldung in Yahoo-Forum .

Nützlich sind noch folgende Links:

Yahoo-Diskussionsforum zu pcb-gcode (englisch)

Eine private Seite über pcb-gcode (englisch)