Wabeco CNC Umbau No.4

Dies ist eine Wabeco, die ich für einen Kunden umgebaut habe. Damit ich auch mal weiß, wo die Maschine herkommt, habe ich sie zusammen mit einem Freund selbst im Wabeco-Werk in Neuerburg in der Eifel abgeholt. Und weil wir schon einmal da waren, haben wir unseren Besuch mit einer Werksbesichtigung kombiniert.

Nach einer recht langen Fahrt von fast zwei Stunden ab Köln (Neuerburg liegt schon nahe an Luxemburg), kamen wir im Wabeco-Werk an. Der Empfang durch den Betriebsleiter, Herrn Schneider, war ausgesprochen herzlich. Zunächst schauten wir uns im Vorführraum die verschiedenen Maschinen an und diskutierten deren Eigenheiten, sowie Vor- und Nachteile. Dabei wurden wir mit Kaffee bewirtet.

Anschließend zeigte uns Herr Schneider die Fabrik. Um allen möglichen Gerüchten entgegenzutreten, kann ich durch eigene Anschauung bestätigen, dass alle Wabeco-Maschinen in Neuerburg gefertigt werden, also „Made in Germany“ sind. Dabei produziert Wabeco sogar selbst alle Aluminium-Gußteile auf einer eigenen Spritzgussanlage. Bei den Fräsmaschinen sind das die Fräsköpfe. Teile aus Grauguss werden zugeliefert, da diese Arbeit zu aufwendig wäre. Alle Graugussteile, also bei den Fräsmaschinen Basis, Säule, Sattel und Tisch und bei den Drehmaschinen die Betten werden vom Lieferanten in einem aufwendigen Verfahren spannungsfrei geglüht, um Verzug bei der späteren Bearbeitung auszuschalten. Die Teile werden anschließend pulverbeschichtet, gefräst und zum großen Teil auf Maß geschliffen.

Wabeco fertigt auch alle Spindeln, Zahnriemenräder, Lagergehäuse – kurz gesagt praktisch alle Teile, die zu einer Dreh- oder Fräsmaschine gehören, im eigenen Werk. Die Fertigungstiefe ist wirklich beeindruckend. Diese Teile harren in endlosen Regalreihen ihrer Verwendung bei der Endmontage und stehen bei Bedarf natürlich auch kurzfristig als Ersatzteile zur Verfügung.

Jede Maschine wird entsprechend dem Kundenauftrag individuell von einem Monteur zusammengebaut, vermessen und geprüft. Es gibt also keine anonyme Fließbandarbeit. Meine Maschine wurde von Fraum Maus zusammengebaut, die ich auch persönlich kennenlernen durfte. Auf meine Bitte hat Sie dann die Maschine wieder zerlegt, weil ich Sie sonst nicht hätte in mein Auto laden können. Dabei hat Sie dann alle Teile einzeln verpackt, um sie vor Beschädigung zu schützen – ein kostenloser Service, der mich wirklich beeindruckt hat.

Doch nun zum anstehenden Projekt. Für den Aufbau der Maschine habe ich mir folgendes Pflichtenheft aufgestellt:

- Basis Wabeco F1210, die Version mit langem Tisch.

- Kugelgewindespindeln in allen Achsen.

- Direktantrieb der Spindeln in der X- und Y-Achse, mit Zahnriemengetriebe 2:1 in der Z-Achse.

- Antrieb der Achsen mit Schrittmotoren.

- Neuer Fräskopf aus Stahl, der Original-Fräskopf wird nicht verwendet.

- Spindelaufnahme SK30, die Spindel wird in zwei Kegelrollenlager statt der von Wabeco verwendeten Rillenkugellager gelagert.

- Spindelantrieb mit Drehstrommotor und Frequenzumrichter.

- Umfassender Schutz der Führungen gegen Späne.

- Anbau der kompletten Steuerung an die Maschine.

Zunächst habe ich die Säule wieder an die Basis montiert. Dabei fällt die enorm solide Verbindung der beiden Teile auf, die man bei den chinesischen Maschinen vergeblich sucht.

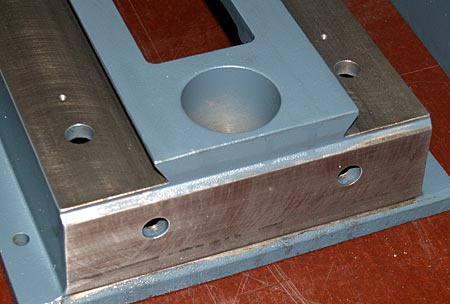

Die Maschinenbasis hat zwei Anlageflächen für die Säule, die genau gefräst und geschliffen sind.

Gleiches gilt für die Säule.

Hier sieht man die Verschraubung von Basis und Säule mit vier M8-Schrauben, von unten in die Basis gesehen.

Neben den Schrauben, die für den Zusammenhalt sorgen, sieht man auf dem Foto noch zwei Gewindestifte M8. Zusammen mit zwei weiteren Gewindestiften ist es damit möglich, Säule und Basis genau im rechten Winkel zu justieren, falls nötig.

Die anderen zwei Justierschrauben.

Bei meiner Maschine war soweit keine Justage nötig, wie die Überprüfung mit einem Winkel der Güteklasse 1 zeigte. Sobald Fräskopf und Spindel montiert sind, werde ich das natürlich nochmal mit der Messuhr nachprüfen.

Hier nun die wesentlichen Teile der Maschine, die für den Umbau Verwendung finden. Auf dem Tisch steht die Frässpindel mit der SK30-Aufnahme.

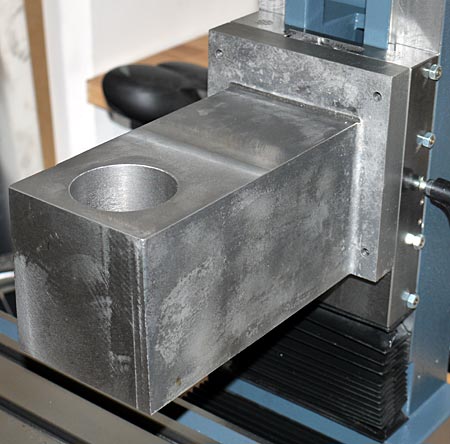

Mittlerweile ist auch der neue Fräskopf im Rohbau fertig. Hier in der Ansicht von hinten.

Der Fräskopf ohne den Deckel von hinten.

Und noch einmal von unten.

Und hier hat er schon mal provisorisch an der Maschine Platz genommen. Vorher habe ich die Flächen plangefräst und die Kanten angefast.

Weil das Rohr für die Lagerung der Spindel komplett durchgebohrt ist, habe ich ein weiteres Rohr gedreht und eingesetzt, damit die Aussenringe der Kegelrollenlager etwas haben, das sie abstützt. Das Rohr habe ich mit Loctie 648 eingeklebt und zusätzlich durch einen Kerbstift gesichert. Im Bild wird gerade das Loch für den Kerbstift gebohrt. Das eingesetzte Rohr kann man ebenfalls sehen.

Hier schlage ich gerade den Kerbstift ein. Das überstehende Ende habe ich anschließend verschliffen.

Die Werkzeuge zum Einpressen der Lagerringe.

Als nächstes habe ich die Spindel in der Fräsmaschine eingespannt und zentriert.

Um die Aufnahme für die Mitnehmersteine zu fräsen.

Die dann hier eingebaut zu sehen sind. Interessanterweise liefert Wabeco die Spindel ohne Mitnehmersteine mit dem Argument, dass diese nicht nötig wären, weil die eingesetzte Werkzeugaufnahme durch die Reibung mitgenommen würde. Nun weiss jeder, der sich damit beschäftigt hat, dass ein SK30-Kegel nicht selbsthaltend ist. Ich hab also Zweifel, ob die Reibung bei größeren Werkzeugen und höheren Drehmomenten ausreichend ist. Dreht sich die Werkzeugaufnahme in der Spindel, kann schnell der Kegel der Spindel verdorben werden, auch, weil die Spindel nicht gehärtet ist. Ich habe deshalb zur Sicherheit die Mitnehmersteine eingebaut.

Hier ist die Spindel schon eingebaut. Das Einstellen des Lagerspiels soll mit zwei Gewinderingen geschehen, die gegeneinander gekontert werden. Aufgrund der Konstruktion des Fräskopfes ist das leider ein unmögliches Gefummel, weil sich das Lagerspiel durch das Kontern wieder verstellt. Ich habe deshalb rasch die Geduld verloren und in einen der Einstellringe, der ein radiale Bohrung von 4 mm hat, ein Durchgangsgewinde M5 geschnitten. Da drin sitzt jetzt ein Gewindestift mit Messingeinsatz, der auf das Gewinde des Spindel drückt und somit den Ring gegen Verdrehen sichert. Damit ist das Einstellen der Lagerluft ein Kinderspiel. Das Bild zeigt noch die Kontermethode mit zwei Ringen.

Unter den Gewinderingen sitzt eine dünne Scheibe, die das gesamte Lager abdeckt und gegen Schmutz schützt. Die Lager sind mit Heißlagerfett gefüllt.

Für den Antrieb sitzt auf der Spindel ein Zahnriemenrad mit 44 Zähnen und HTD 5M-Profil für einen 15 mm breiten Riemen. Das Gegenstück auf dem Motor hat 22 Zähne, damit ist die Untersetzung 2:1. Der Motor dreht am Frequenzumrichter bis 6.000 U/min., damit ist die maximale Spindeldrehzahl 3.000 U/min.

Um das Zahnriemenrad zu befestigen, habe ich von beiden Seiten Gewinde M8 hineingeschnitten, in denen entsprechende Gewindestifte sitzen. Die Spindel hat zwei gefräste (geschliffene?) Nuten, in die die Gewindestifte hineinpassen.

Jetzt noch rasch die Befestigungsbohrungen am Schlitten hergestellt und der Fräskopf kann montiert werden. Vorher habe ich natürlich noch die Kugelgewindespindel und den Antrieb der Z-Achse eingebaut. Das zeige ich hier nicht, weil es sich nicht von der Wabeco Version 3 unterscheidet.

Hier ist alles montiert. Was noch fehlt, ist etwas Farbe für den Kopf.

Der Moment der Wahrheit. Steht die Spindel senkrecht? In dieser Ebene ist alles in Ordnung. Mein Freund Kalle hat beim Ausspindeln der Lagerbohrung ganze Arbeit geleistet. Wenn das nicht passen würde, wäre eine Korrektur nur ziemlich mühsam mit Shims (dünne Zwischenlagen) möglich.

Die Justage in dieser Ebene ist dagegen einfach. Der Kopf wird rauf und runter gefahren und solange gedreht, bis sich die Messuhr dabei nicht mehr bewegt.

Grosse Bedenken hatte ich wegen des wesentlich größeren Gewichts des neuen Fräskopfs mit dem doch ziemlich schweren Drehstrommotor. Ist aber kein Problem, der Kopf fährt mit 3.000 mm/min Eilganggeschwindigkeit einwandfrei rauf und runter. Ich bin begeistert.

Der Anbau der Motoren und Spindeln ist beim Projekt Wabeco Version 3 schon beschrieben worden. Hier, bei der Version 4, werden die Schrittmotoren komplett gekapselt. Dafür habe ich mir entsprechende Bleche schneiden und kanten lassen, die ich dann zu Gehäusen zusammengelötet habe. Dazu reicht normales Zinn/Bleilot, wie es Klempner verwenden. An der Öffnung haben die Gehäuse an jeder Seite ein Bohrung mit 4,3 mm Durchmesser für die Befestigungsschrauben.

Um die Gehäuse zu befestigen, hab ich den Motorflansch etwas größer gemacht, so dass sie sich darauf aufschieben lassen. Dann werden durch die vorhandenen Befestigungsbohrungen Gewindekernlöcher seitlich in den Flansch gebohrt und Gewinde M4 geschnitten.

Hier ist der Motor montiert und das Gehäuse an den Flansch geschraubt. Das Anbringen der Kabeldurchführung und der Kabel erfordert etwas Fingerfertigkeit, ist aber nicht allzu schwierig.

Die Maschine ist nun schon betriebsfertig, es fehlen aber noch Abdeckungen, End-/Referenzschalter und die Steuerung.

Das ist der Endschalter der X-Achse, er sitzt auf einem Blech, das als vordere Abdeckung der Führungen dient.

Ausgelöst wird er durch die Köpfe zweier Imbusschrauben, die im passenden Abstand in die Vorderseite des Tischs geschraubt sind.

Damit keine Späne auf den Schalter fallen können, ist er noch durch einen Aluminiumwinkel abgedeckt, der am Tisch befestigt ist.

Der Y-Schalter ist wie bei der Wabeco Version 3 angebracht.

Der Schalter der Z-Achse ist so auf die Oberseite der Säule geschraubt, dass er durch den Schlitten des Fräskopfes ausgelöst wird.

Der Z-Schalter noch einmal von Oben.

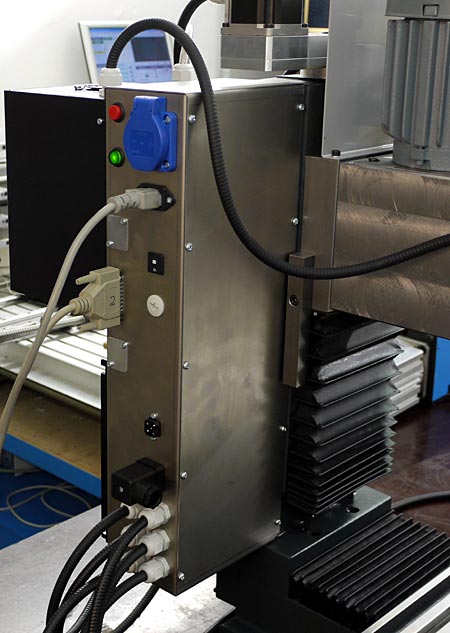

Und nun geht es an die Elektrik. Die Steuerung SRS 14035 mit Zusatzplatine ist in einem stabilen Gehäuse aus 1,5 mm Stahlblech untergebracht. Das Gehäuse ist wiederum links an der Säule der Maschine befestigt. Alle Stecker, Schalter und Kabeldurchführungen sitzen links am Gehäuse, der Kühlkörper der Steuerung zeigt nach hinten. Das Ganze ist so konstruiert, dass die Anschlüsse für Motoren, End-/Referenzschalter und Notschalter bequem eingeführt und angeschlossen werden können. Hinten sitzt das Gehäuse mit dem Frequenzumrichter für den Spindelmotor als „Rucksack“ am Steuerungsgehäuse. Die komplette Steuerung mit Umrichter habe ich montiert, verdrahtet und getestet, bevor ich sie an die Maschine geschraubt habe.

Hier die geöffnete Steuerung noch mal von vorn.

Und hier mit geschlossenem Gehäuse. Bei der Konstruktion des Gehäuses habe ich darauf geachtet, dass es nach vorn eine völlig glatte Oberfläche ohne irgendwelche Durchbrüche oder Bauteile hat. Hier treffen schließlich Späne und Kühlflüssigkeit auf, die am Endringen gehindert werden müssen.

Die Maschine von hinten. Das Gehäuse des Umrichters ist gut zu sehen.

Und hier die fertige Maschine von vorn. Damit ist auch dieses Projekt abgeschlossen.

Hier eine ander Kundenmaschine, auch noch mit geschweißtem Fräskopf, aber schon Pulverbeschichtet. Auf Wunsch des Kunden habe ich eine angelieferte Schnellfrequenzspindel einer Deckel FP1 eingebaut. Die Spindel hat eine Aufnahme für Spannzangen, die ungefähr SK40 entsprechen.

Die Maschine von vorn.

Und hier nun ein gegossener Fräskopf, der schon teilweise bearbeitet ist. Diesen Kopf werde ich bei