Ceriani Version 1

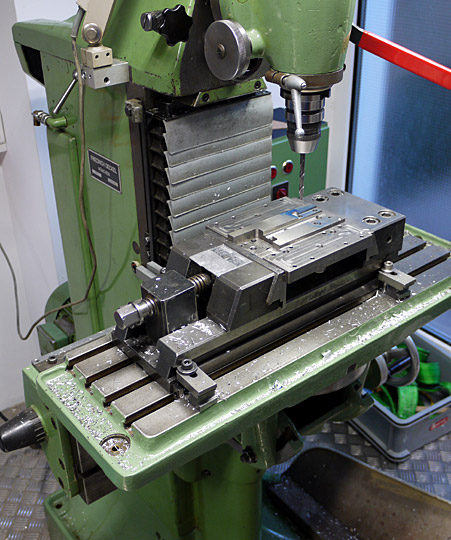

Wie es das Schicksal wollte, stieß ich in der „Maschinen im Modellbau“ auf eine Anzeige, in der eine italienische Fräsmaschine – Ceriani David 400 – angeboten wurde, die teilweise schon auf CNC-Steuerung umgebaut war. Als Besonderheit hatte der Umbauer schon Kugelschienenführungen an allen drei Achsen angebracht. Drei Hiwin-Kugelgewindespindeln waren auch noch dabei, die von der Z-Achse leider defekt. Weil der Preis sehr attraktiv war, habe ich die Maschine sofort gekauft. Ich bin jetzt dabei, die Maschine für mich komplett aufzubauen. Die Basismaschine wurde übrigens vom Hersteller häufig in eBay angeboten, einfach mal nach „David 400“ suchen. Soweit ich das an meiner Maschine sehen kann, ist sie trotz eines Gewichts von nur 150 kg extrem solide gebaut.

CNC Umbau

Warum aber einen CNC Umbau wagen, wenn eine neue CNC Maschine schon im CNC Bundle, fix und fertig konfiguriert, so preiswert ist?! Hier die CNC-Bundles jetzt ansehen

Leider hat dem Vorbesitzer die schöne blaue Lackierung der Maschine nicht gefallen und er hat sie abgekratzt. Weil ich keine Lust habe, mit Farbe rumzupanschen, lasse ich sie, wie sie ist. Ist ja nur für mich.

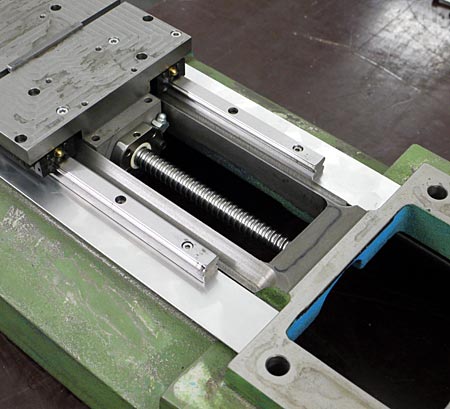

Weil die Maschine Führungsbahnabdeckungen bekommen soll, reichte der Fahrweg in der Y-Achse nicht aus. Ich habe deshalb als erstes die Y-Führungen nach vorne versetzt. Weil ich sie natürlich nicht in der Luft hängen lassen wollte, habe ich eine 20 mm dicke Stahlplatte vorn an den Sockel geschraubt, die auch das doppelreihige Schrägkugellager der Spindel aufnimmt. Rechts und links habe ich Stücke von 20 mm Flachstahl angesetzt, die die Führungen abstützen.

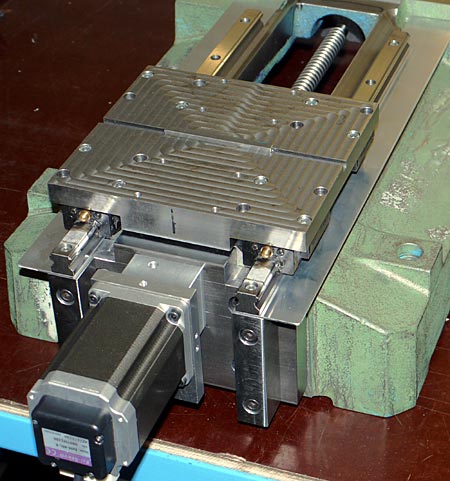

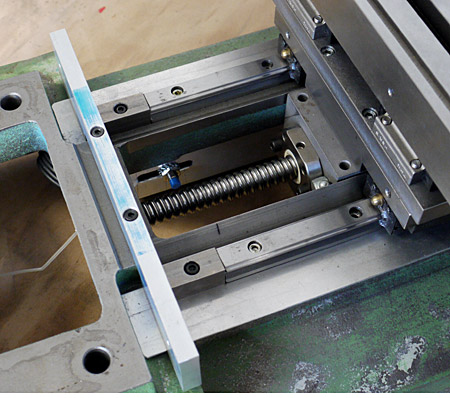

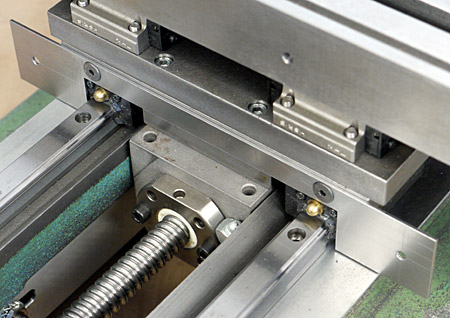

Hier sieht man die komplette Y-Führung mit dem unteren Teil des Sattels, an dem die Führungswagen befestigt sind. Die Nut mit dem Passstück sorgt dafür, dass der obere Teil des Sattels genau rechtwinklig zum unteren Teil sitzt. Am oberen Teil, an dem die Führungswagen der X-Achse befestigt werden, gibt es natürlich genauso eine Nut.

Die Y-Führung von hinten. Die langen Aluminiumstreifen, die zwischen Sockel und Führungen angebracht sind, halten später die Führungsbahnabdeckungen, so dass sie nicht nach oben abheben können.

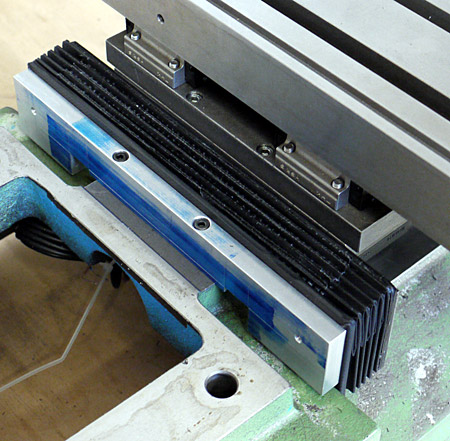

Hier ist der Tisch aufgesetzt und die Blechabdeckungen gegen Späne sind montiert.

Der Tisch von hinten.

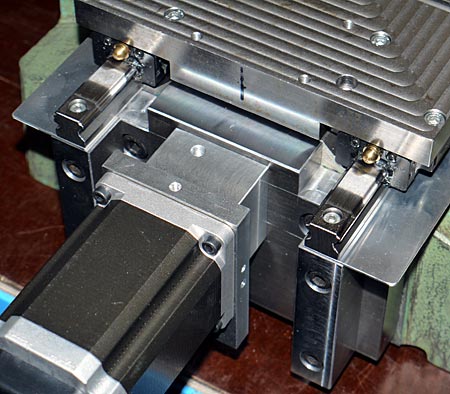

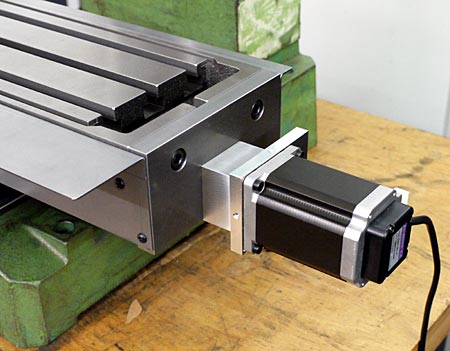

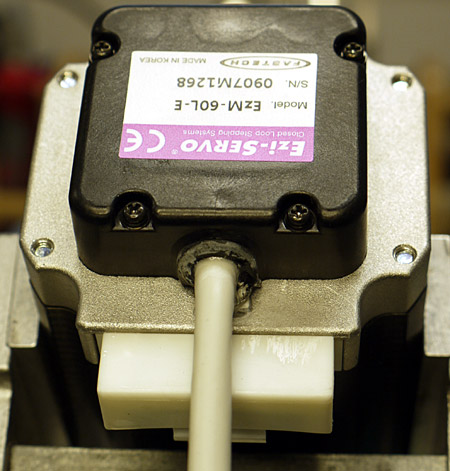

Der Antrieb für die X-Achse. Im Prinzip genauso gebaut wie bei den Wabeco Versionen 4 und 5. Der Schrittmotor hat aber einen Encoder, weil er mit einer speziellen Endstufe als Schrittmotor-Servo arbeitet. Dazu demnächst mehr.

So, nach Kauf eines Einfamilienhauses, Kernsanierung, Umzug und Einrichten einer neuen Werkstatt, geht es jetzt endlich mit der Ceriani weiter.

Sehr großen Wert habe ich beim Umbau auf die Abdeckung aller Führungen und Spindeln gelegt. Das ist deshalb notwendig, weil die Kugelführungen sensibler auf Dreck und Späne reagieren, als die guten alten Schwalbenschwänze.

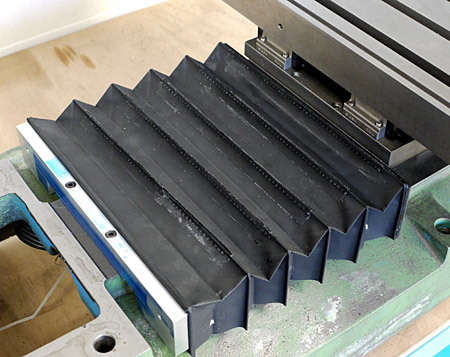

Als bewegliche Abdeckungen habe ich Faltenbälge gewählt. Diese gibt es leider nicht als Standardteile, es sei denn, man kennt eine Maschine, deren Faltenbälge passen und bestellt sie als Ersatzteile. Das war hier nicht der Fall, also blieb nur die Sonderanfertigung.

Ich hatte zunächst vor, Faltenbälge mit Edelstahlschuppen zu verwenden und habe mir auch solche anfertigen lassen. Die Kosten dafür beliefen sich auf mehr als 500,- € (!). Sehr ärgerlich war, dass die Zeichnungen des Lieferanten nicht korrekt waren, bzw. Raum für unterschiedliche Interpretationen ließen. Die Faltenbälge passten also nicht und ich musste die Edelstahlschuppen abschneiden. Deshalb sehen die Faltenbälge etwas ausgefranst aus. Das tut aber der Funktion keinen Abbruch.

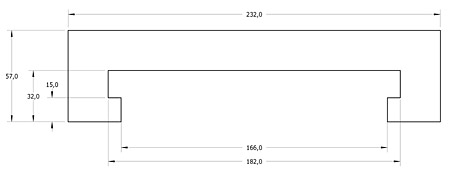

Hier die Produktionszeichnung. Die Faltenbälge für Y- und Z-Achse unterscheiden sich nur durch die Länge.

Im Bild ist der hintere Halter des Y-Faltenbalges zu sehen, der daran angeschraubt wird. Dazu habe ich, je nach Art der Verschraubung entweder Durchgangslöcher oder Gewinde in die Endplatten der Faltenbälge geschnitten. Das geht gut, weil diese aus dickem Kunststoff bestehen. Zu sehen sind auch die Verlängerungen der Führungsschienen nach unten. Diese sorgen dafür, dass der Faltenbalg störungsfrei auf die Schienen gleitet.

Wer genau hinsieht, erkennt den blauen Kopf eines End-/Referenzschalters der Y-Achse.

Dies ist die Halterung für den Faltenbalg am Sattel.

Hier ist der Faltenbalg nun an beiden Enden befestigt.

Und hier ist er voll ausgezogen.

Weiter geht es mit der Z-Achse. Hier waren größere Operationen erforderlich. Die von den Vorbesitzern vorgesehene Befestigung der Kugelgewindemutter passte nicht zu der von mir verwendeten Mutter und außerdem wäre die Lage der Spindel höher als die Oberkante der Kugelführungsschienen gewesen. Ich musste also eine neue Aufnahme anfertigen, was ich auf meiner neuen (alten) Deckel FP1 leicht machen konnte.

Hier ist sie in Ihrer ganzen Pracht.

Weil aber nun zwischen der Vorderseite der Z-Säule und der Mutter nur negativer Platz war, musste ich auch noch einen Kanal für die Mutter fräsen. Hierbei zeigte sich mal wieder, dass jede Maschine irgendwann zu klein ist, egal, wie groß man sie kauft.

Hier der fertige Kanal. Das Mutterngehäuse schlägt unten an, das ist so gewollt.

Das nächste Problem war der zu geringe Abstand der Frässpindel von der Z-Säule, der sogenannten Ausladung. Um den Y-Faltenbalg unterzubringen, musste ich die Führungen nach vorn versetzen (siehe ganz oben). Dadurch hatte ich zwar ca. 160 mm Y-Weg, aber der Fräser würde nicht die Vorderkante des Tisches erreichen.

Also musste der Fräskopf ca. 30 mm weiter von der Säule weg. Um das zu erreichen, habe ich eine Aluplatte mit 35 mm Stärke gekauft (war nicht so einfach, weil Lagerware nur bis 25 mm geht) und entsprechend bearbeitet.

Hier drehe ich die Platte gerade in der Drehmaschine Plan. Das geht auch nicht auf jeder Maschine, weil die Platte immerhin 150 x 160 mm groß ist.

Hier ist auch schon die Kugelgewindespindel fertig und eingebaut.

Damit die Führungen über dem Fräskopf ebenfalls geschützt sind, habe ich eine entsprechende Blechabdeckung angefertigt. Ein Faltenbalg ist dort nicht zielführend, weil er den Fahrweg einschränkt und außerdem teuer ist.

Hier die Ansicht vom unteren Ende.

Das ist die obere Lagerplatte der Z-Achse mit dem montierten Zahnriemenrad. Vorne links ist die Anschlagschraube zu sehen und vorne rechts der End-/Referenzschalter als induktiver Näherungsschalter.

Die Halterung des Faltenbalgs am Z-Schlitten.

Die fertige Z-Achse.

Die Z-Achse ist montiert. Jetzt fehlt nur noch die vordere Abdeckung der Y-Achse und der End-/Referenzschalter der X-Achse.

Zunächst habe ich seitlich an den Sattel zwei Stücke Vierkantstahl geschraubt, die oben je zwei Gewindebohrungen haben.

Daran habe ich wiederum zwei Blechwinkel geschraubt, die ich noch herumliegen hatte.

Dazwischen ein Stück Alublech und fertig war die Abdeckung.

Hier sieht man die wieder montierten Führungen der X-Achse und das Gehäuse für den End-/Referenzschalter.

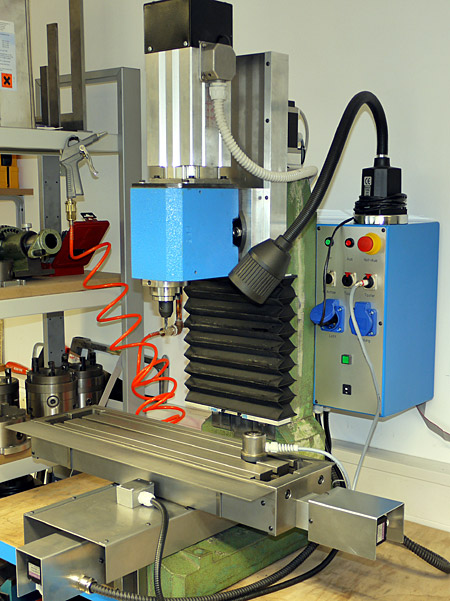

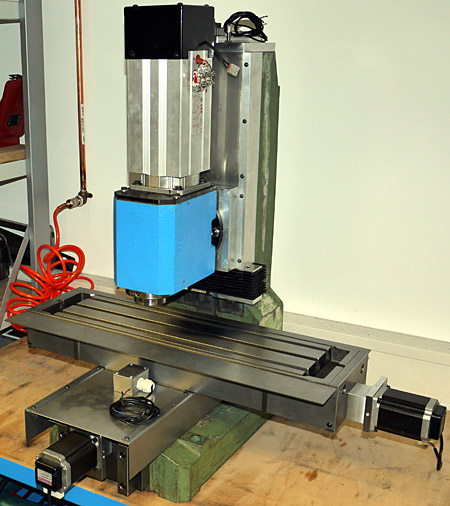

Das ist die fertig montierte Maschine. Jetzt fehlt nur noch die Elektronik.

Wer einen ähnlichen Umbau plant, sollte bedenken, dass sehr umfangreiche Fräsarbeiten an der Basismaschine durchzuführen sind. Dazu ist eine Fräsmaschine erforderlich, die neben einem Fahrweg in der X-Achse von mindestens 600 mm (!) auch die notwendige Genauigkeit und Stabilität besitzt. Mit meinen Maschinen hätte ich die Arbeiten nicht durchführen können, deshalb kam mir die halb fertige Maschine sehr gelegen. Dabei war aber der Nachteil, dass die Konstruktion der Maschine nicht zu Ende gedacht war und einige „Verrenkungen“ erforderte, speziell bei der Abdeckung der Führungen gegen Späne. Vielleicht war sie deshalb vom Vorbesitzer auch nicht fertiggestellt worden.

So, nun geht es an die Elektrik. Wie eingangs erwähnt, bekommt die Maschine sogenannte Schrittmotor-Servos als Achsantriebe. Meine heißen Ezi-SERVO, stammen von der Koreanischen Firma Fastech und haben folgende Eigenschaften:

1. Geschlossener Regelkreis.

Normale Schrittmotor-Antriebe arbeiten mit einem offenen Regelkreis, das heißt, es gibt keine Rückmeldung, ob die anzufahrende Position auch tatsächlich erreicht worden ist. Wenn nicht, sind Schrittverluste eingetreten. Im Gegensatz dazu verfügen die Schrittmotoren der Ezi-SERVOS über Encoder, die die Position der Motorwelle an die Schrittmotor-Endstufe zurückmelden. Dort werden die von der übergeordneten Steuerung empfangenen Schrittimpulse alle 25 Mikrosekunden mit der tatsächlichen, vom Encoder gemeldeten Position der Motorwelle verglichen. Gibt es Abweichungen, werden Sie von der Endstufe sofort korrigiert. Schrittverluste können so im Normalfall nicht auftreten. Geschieht das durch Überlastung doch, gibt die Endstufe ein Fehlersignal an die übergeordnete Steuerung zurück.

Die Endstufe versucht, die einmal erreichte Position zu halten. Wenn mechanische Einflüsse zu Abweichungen führen, regelt die Endstufe diese automatisch wieder aus.

2. Hervorragende Laufeigenschaften ohne Regler-Tuning, wie bei Servos erforderlich.

3. Exaktes Halten der Zielposition ohne Servo-typisches Überschwingen.

4. Sehr kurze Positionierzeit.

5. Hohe Genauigkeit.

Der von mir verwendete Motor EzM-60L-E besitzt einen Encoder mit 2.000 Positionen. Jede dieser Positionen kann genau angefahren werden. Gäbe es kein Spiel zwischen Kugelgewindespindel und Mutter, dann wäre die Positioniergenauigkeit bei 5 mm Spindelsteigung 2,5 Tausendstel Millimeter (2,5 µm). Und zwar wirklich genau, nicht wie bei reinem Mikroschrittbetrieb mit einer erheblichen Abweichung.

Für sehr hohe Ansprüche an die Genauigkeit gibt es Encoder mit bis zu 32.000 Positionen.

6. Sehr ruhiger Lauf.

7. Geringe Erwärmung.

Die Endstufe liefert nur so viel Strom an den Motor, wie zur Erreichung der vorgesehenen Position erforderlich ist. Im Regelfall ist das weniger als die nominale Stromaufnahme des Motors, der damit kühler bleibt.

8. Hohes Drehmoment

Weil Schrittverluste nicht auftreten können, ist es möglich, den Antrieb mit 100% der möglichen Leistung zu betreiben. Bei einfachen Schrittmotor-Antrieben ist das nicht möglich, weil eine ausreichende Reserve verbleiben muss.

9. Hohe Geschwindigkeit.

Das Ezi-SERVO kann mit wesentlich höheren Geschwindigkeiten als ein einfacher Schrittmotor-Antrieb betrieben werden, weil auch bei hohen Drehzahlen die Synchronisation nicht verloren gehen kann.

Neben all diesen positiven Eigenschaften gibt es natürlich auch Probleme. Eins davon ist der Preis, der über 350,- € pro Achse beträgt. Das andere ist der Anschluss des Encoders. Dieser muss über ein 8adriges Kabel angeschlossen werden. Zusätzlich braucht es noch 4 Adern mit mindestens 0,5 mm² für den Anschluss der Motorphasen. Zwar gibt es sogenannte Servokabel, z.B. den Typ 6FX8008-1BD21 von Siemens, erhältlich bei Conrad Elektronik, ich habe aber nach längerer Überlegung eine einfachere Lösung gefunden.

Diese besteht aus einem metallenen Kabelschutzschlauch mit 14 mm Außen- und 10,2 mm Innendurchmesser. In diesen habe ich vier Einzeladern mit 0,5 mm² Querschnitt und ein CAT 5 Ethernet-Kabel eingezogen. Das Ethernet-Kabel hat vier verdrillte, geschirmte Adernpaare und ist ideal für den Encoder-Anschluss geeignet.

Das dritte Problem ist, dass der Motor zwar einen Encoder-Anschluss besitzt, das Kabel aber nur ca. 20 cm lang ist und in einem breiten Stecker endet. Dem Motor liegt das Gegenstück des Steckers bei, um das Kabel zu verlängern, da nützt aber nichts, weil das natürlich nicht in den Kabelschutzschlauch geht und ich es auch nicht an der Maschine rumhängen lassen wollte.

Ich bin dann zu folgender Lösung gekommen:

Nach Entfernen der vier Schrauben, die die Abdeckung des Encoders halten, sieht man die Anschlüsse des Encoder-Kabels. Hier muss zunächst die weiße Kunststoff-Abdeckung entfernt werden. Das gelingt leicht, indem die kleinen Zähne mit einem Schraubenzieher hochgebogen werden.

Danach kann die Abdeckung hochgeschoben und abgenommen werden. Die Metallteile, an denen die Litzen des Kabels hängen, werden direkt an der Platine abgeschnitten.

Danach liegen die einzelnen Anschlusspunkte frei und können nochmal verzinnt werden.

An diese habe ich dann die Adern des Ethernet-Kabels angeschlossen. Dabei habe ich darauf geachtet, von links nach rechts immer zwei verdrillte Adern zu verwenden, im Bild also blau und weiß/blau, braun und weiß/braun, rot und weiß/rot, sowie grün und weiß/grün. Ganz rechts habe ich den Schirmungsdraht des Kabels angelötet. Wer genau hinsieht, erkennt ein kleines 2 mm hohes Plastikplättchen, das ich unter das Kabel geklebt habe. Dieses dient später dazu, das Kabel unter der Abdeckung einzuklemmen und eine Art Zugentlastung zu erzeugen.

Das alte Kabel steckt in einer Kunststoff-Durchführung. An dieser habe ich beidseitig das alte Kabel mit einem scharfen Messer glatt abgeschnitten und den Kabelrest aus der Durchführung „herausgepopelt“. Diese habe ich dann auf das neue Kabel aufgeschoben, mit reichlich Sekundenkleber gesichert und nach dem Aushärten unter die Abdeckung geschoben, die ich schließlich wieder angeschraubt habe. Das habe ich dann mit den zwei anderen Motoren auch so gemacht.

Als nächstes habe ich mir für die X- und die Y-Achse Abdeckungen für dei Motoren gebogen, die unten offen sind. Kompltt geschlossene Abdeckungen wären schwierig herzustellen und noch schwieriger zu montieren. Außerdem sollte etwas Luft an die Motoren kommen.

Hier ist der Y-Motor montiert. Man sieht deutlich die vier Anschlusskabel für dei Motorphasen und das Kabel zum Encoder.

Hier ist nun der Kabelschutzschlauch mit seiner Durchführung montiert. Die Kabel sind in den Schutzschlauch eingezogen.

Das Ganze nochmal von vorn. Der X-Motor ist im Prinzip genauso montiert.

Und hier der Motor der Z-Achse. Dieser thront ganz oben auf der Maschine und braucht keine Abdeckung.

Als nächstes habe ich eine neue Frontplatte für die Elektronik-Box machen lassen und mit den notwendigen Bedienelementen bestückt.

Dahinter habe ich auf Abstandsbolzen eine Chassisplatte montiert, die die Netzteil-Platine, die CNC-Schnittstelle, drei Endstufen und die steckbare Maschinen-Schnittstelle aufnimmt.

Hier ist die Steuerung schon mal vorverdrahtet und läuft im Test.

Und hier eingebaut in die Elektronik-Box. Dazu habe ich die Frontplatte montiert und auf die Befestigungsschrauben der Frontplatte von innen die Abstandsbolzen, auf die wiederum die Chassisplatte aufgeschraubt ist. Das ganze sieht etwas nach „Sauerkraut“ aus, aber ich mag Leitungen nicht parallel führen und zusammenbinden, weil immer die Gefahr des elektrischen Übersprechens und der gegenseitigen Beeinflussung besteht. Außerdem gibt es eine Unterabteilung von Murphys Gesetz, die besagt, dass immer and den Leitungen etwas verändert werden muss, die mit Kabelbindern sauber verlegt sind.

Apropos übersprechen und beeinflussen: Der Frequenzumrichter, der mit im Gehäuse sitzt, sorgte dafür, dass beim Einschalten des Motors die Meldung „Endschalter ausgelöst“ kam. Um dem abzuhelfen, habe ich zunächst im Mach3 in „Config/General Config“ das Debounce Intervall hochgesetzt. Der dort eingegebene Wert wird mit 40µs multipliziert, im Beispiel ergeben sich also 0,04 Sekunden. Ein Signal, dass an der Steuerung ankommt, muss also für mindestens 0,04 Sekunden anliegen, bevor es akzeptiert und ausgewertet wird. Dadurch werden kurze Störimpulse ausgefiltert. Man darf aber hier nicht übertreiben, weil z.B. Endschalter erst nach dieser Zeit aktiv werden.

Dies brachte einen leichten Erfolg, löste das Problem aber nicht völlig. Danach habe ich zunächst die Kabel vom Umrichter zum Motor abgeschirmt und danach einen Netzfilter in die Zuleitung zum Umrichter eingefügt. Auch diese Maßnahmen führten nicht zum Erfolg. Die endgültige Lösung war, Kondensatoren mit 100nF an die Klemmen der Maschinenschnittstelle anzuschließen und zwar zwischen „Ende Plus“ und „GND2“, sowie „Ref Plus“ und „GND2“ an allen Achsen.

Die Steuerung an sich ist etwas komplizierter als eine Steuerung mit einfachen Schrittmotor-Endstufen. Zwei Dinge sind anders: Das Signal „Alarm“, das von den Endstufen erzeugt wird, muss an Mach3 weitergeleitet werden und dafür sorgen, dass Mach3 keine weiteren Schrittsignale an die Motoren schickt. Nachdem der Alarm ausgelöst worden ist, muss es eine Möglichkeit geben, den Alarm zurückzusetzen, damit die Endstufe wieder arbeitet. Beides habe ich für die Ceriani gelöst. Weil es den Umfang dieser Projektbeschreibung sprengen würde, werde ich in der Zukunft die Schaltung einer Dreiachsen-Steuerung mit den Schrittmotor-Servos veröffentlichen. Bei entsprechendem Interesse werde ich auch eine Platine für die zusätzlichen Bauteile entwickeln.

Hat sich der Umbau mit den Kugleführungen und den Schrittmotor-Servos gelohnt? Auf jeden Fall. Die Eilganggeschwindigkeit habe ich an der X-Achse bis 10 m/min. (167 mm/s) getestet, dann habe ich aufgehört. Schließlich habe ich sie auf 3 m/min. eingestellt, weil der Bremsweg zwischen Endschaltern und mechanischen Anschlägen kurz ist und die Achsen bei hohen Geschwindigkeiten in die Anschläge „knallen“. Größere Abstände schränken aber den Fahrweg ein, deshalb sind bei meiner Maschine 3 m/min. ein guter Kompromiss, an dem mir auch die angenehmere Geräuschentwicklung gefällt. Apropos Geräusch: Die Schrittmotor-Servos laufen im Vorschubbetrieb wesentlich ruhiger als Schrittmotoren, auch sind die Resonanzen viel geringer, was z.B. beim Kreisfahren auffällt. Und schließlich muss man sich über eventuelle Schrittverluste keine Gedanken mehr machen.