X3 Version 3

Hallo miteinander. Hier kommte der Umbau einer X3 als reine CNC-Maschine ohne Handräder. Sicherlich haben Sie sich schon einmal die Versionen 1 und 2 auf dieser Seite angesehen. Die Version 3 ist nun so konstruiert, dass ein Umbau ohne CNC-Frästeile möglich ist. Es wird also „nur“ eine konventionelle Fräsmaschine (z.B. die umzubauende Maschine), eine Drehmaschine und eine Bohrmaschine benötigt. Dazu natürlich das übliche Kleinwerkzeug.

Die Daten der Maschine (nach Umbau):

- Tischgröße: 700 x 160 mm

- T-Nuten: 12 mm

- Fahrweg X: 480 mm

- Fahrweg Y: 138 mm

- Maximaler Abstand Tisch – Spindel: 400 mm

- Minimaler Abstand Tisch – Spindel: 0 mm

- Weg der Pinole: 0 mm (Antrieb Pinole entfernt)

- Motorleistung: 0,75 kW

- Spindeldrehzahl: 100 – 3.000 U/min (auch 200 – 5.000 U/min. möglich).

- Werkzeugaufnahme: MK3

- Gewicht: ca. 160 kg

Überlegungen vor dem Umbau

Vor dem Beginn des Umbaus habe ich festgelegt, welche Eigenschaften die fertige Maschine haben soll:

Voll ausgestattet für den CNC-Betrieb mit Endschaltern und Referenzschaltern an allen Achsen.

Kugelumlaufspindeln an allen Achsen.

Kein Handbetrieb.

Der Umbau muss möglich sein, ohne Fräsarbeiten an der Maschine durchzuführen. Damit können die benötigten Teile vor dem Zerlegen auf der Maschine selbst hergestellt werden.

Der vorhandene Antrieb mit Universalmotor über Riemen- und Zahnradgetriebe wird ersetzt durch einen Drehstrommotor mit Zahnriemenantrieb auf die Frässpindel. Drehzahlregelung von 100 – 3.000 U/min über Frequenzumrichter. Gründe: Der vorhandene Antrieb ist zu laut und der Universalmotor lässt sich nur von Hand regeln. Die Drehzahl soll aber über die Software geregelt werden.

Der vorhandene Motor besitzt Kohlebürsten. Es ist zu befürchten, dass bei deren Verschleiß verstärktes Bürstenfeuer auftritt, das wiederum die CNC-Elektronik stören könnte.

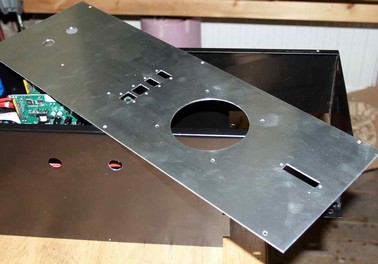

Einbau der CNC-Steuerelektronik in den Kasten, in dem ursprünglich die Elektronik für den Antriebsmotor untergebracht war.

Möglichst keine Einschränkung der Verfahrwege.

Damit bin ich zu den folgenden Konstruktionsprinzipien gekommen:

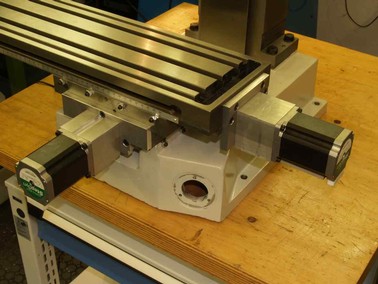

Die Schrittmotoren werden direkt, ohne Untersetzung an die X- und Y-Spindeln gekoppelt. Für die Verbindung werden drehstarre Kupplungen verwendet, die aber einen geringen Seitenversatz (max. 0,2 mm) zulassen.

Der Antrieb der Z-Achse erfolgt über Zahnriemengetriebe. Das Übersetzungsverhältnis beträgt 2:1.

Die Kugelgewindespindeln haben eine Steigung von 4,0 mm und einen Durchmesser von 15,8 mm.

Die Schrittmotoren sind von SanyoDenki und haben ein Drehmoment von rund 3,0 Nm bei 4,0 A und einen Schrittwinkel von 1,8° im Vollschrittbetrieb. Die verwendeten Schrittmotor-Endstufen mit 5 A Leistung erlauben Mikroschrittbetrieb. Als Schrittzahl werden 1.000 Schritte pro Umdrehung gewählt. Ergibt bei 4 mm Spindelsteigung eine Auflösung von rund 0,004 mm.

Die Geschwindigkeit im Eilgang soll 2 Meter/min für X und Y und 1,5 m/min für Z betragen.

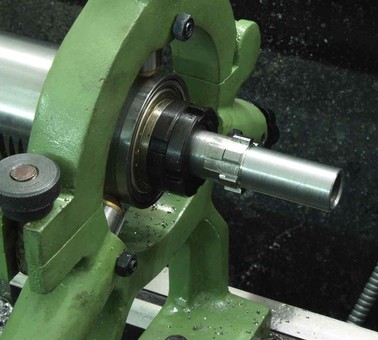

An den X- und Y-Achsen wird die vorhandene Spindellagerung durch doppelreihige Schrägkugellager mit Lippendichtung ersetzt. Diese Lager brauchen nicht vorgespannt zu werden und haben dennoch keinerlei Axialspiel. Die Y-Achse erhält am anderen Spindelende einen Lagerschild und ein Nadellager. Der Lagerschild dient auch als Schutz der Kugelgewindespindel vor Spänen. Die X-Achse bekommt ebenfalls am freien Ende einen neuen Lagerschild und ein normales Kugellager mit Lippendichtung.

Im Gegensatz zu den bisherigen Umbauten sitzt der Antrieb der Z-Achse am unteren Ende. Dafür entfällt das Kegelradgetriebe für den Handantrieb. Das hat den angenehmen Nebeneffekt, dass wesentlich mehr Platz für den Antrieb vorhanden ist und er nicht mit der Steuerelektronik in Konflikt kommt.

Für den neuen Spindelantrieb wird das Zahnradgetriebe im Kopf komplett „ausgeweidet“. Die Verzahnung auf der Frässpindel wird abgedreht und stattdessen eine AT-Zahnriemenscheibe mit 48 Zähnen darauf befestigt. Die Übertragung des Drehmoments erfolgt durch einen Wellenkeil. Der Motor erhält ein Ritzel mit 24 Zähnen. Die Kraftübertragung erfolgt über einen HTD-Zahnriemen mit 5 mm Teilung und 25 mm Breite. Um den Antrieb unterzubringen, muss innen im Deckel des Fräskopfes ein Guss-Steg weggefräst werden. Außerdem braucht der Deckel ein Öffnung für die Motorwelle und das Ritzel. Das sind die einzigen Punkte, an dem die Konstruktion gegen die Vorgabe verstößt. Weil die Maschine im Originalzustand aber ohne den Deckel funktioniert, ist das kein Problem, der Deckel kann mit dem Originalantrieb gefräst werden.

Um den Zahnriemen spannen zu können, sitzt der Motor auf einer Zwischenplatte mit Langlöchern und ist damit in Grenzen verschiebbar.

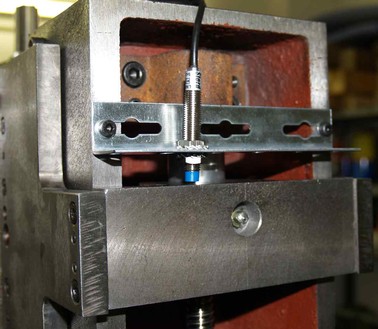

Im Gegensatz zu den Versionen 1 und 2 werden als End-/Referenzschalter induktive Schalter verwendet. Dabei gibt es nur jeweils einen Schalter pro Achse, der durch entsprechende Betätiger ausgelöst wird. Die Schalter und Betätiger sind von außen zugänglich, was Montage, Verkabelung und Einstellung erleichtert. Da die Schalter gekapselt sind (IP67) kann es keine Probleme mit Schmutz, Öl und Kühlflüssigkeit geben. Die Schalter funktionieren bei Referenzfahrt als Referenzschalter und im normalen Betrieb als Endschalter. Der Unterschied wird von Mach3 erkannt.

Selbstverständlich sind alle Antriebsteile voll gekapselt. Schmutz und Späne können nicht eindringen und die Sicherheit des Bedieners ist gewährleistet.

Zeichnungssätze und Stücklisten für den Umbau finden Sie im Downloadbereich. Da ich keinen Einfluß auf die Fertigungsqualität oder Konstruktionsänderungen von Sieg habe, existieren natürlich auch von Herstellerseite mögliche Fehlerquellen.

Es gibt wegen Zeitmangel keine Kommentare zu den Bildern. Allerdings plane ich ein Buch über diesen und weitere Umbauten. Dort werde ich dann ausführlich auf die Details des Umbaus eingehen. Noch mehr Bilder vom Umbau finden Sie in der Bildergalerie. Es wird Ihnen möglicherweise auffallen, dass die Bilder von unterschiedlichen Maschinen stammen, das liegt daran, dass ich mittlerweile zwei Maschinen nach den genannten Prinzipien umgebaut habe.

So, und hier geht es los:

Dies ist jetzt die neueste und letzte Version der X3 CNC. Wenn Sie auch eine X3 auf CNC-Betrieb umbauen möchten, finden Sie Kugelgewindespindeln und Schrittmotoren im Shop.