Wabeco D6000

Endlich komme ich auch mal dazu, eine CNC-Drehmaschine aufzubauen. Dazu hat mir ein Kunde verholfen, der eine fabrikneue Wabeco D6000 umgebaut haben möchte.

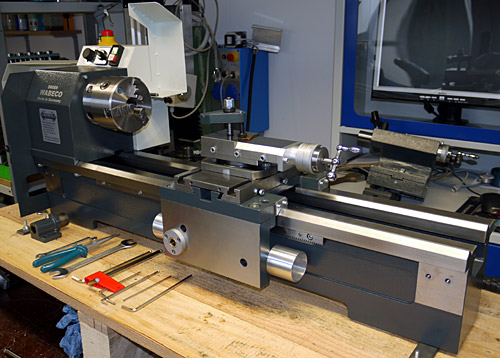

Hier ist die Maschine schon von den unnötigen Anbauteilen befreit.

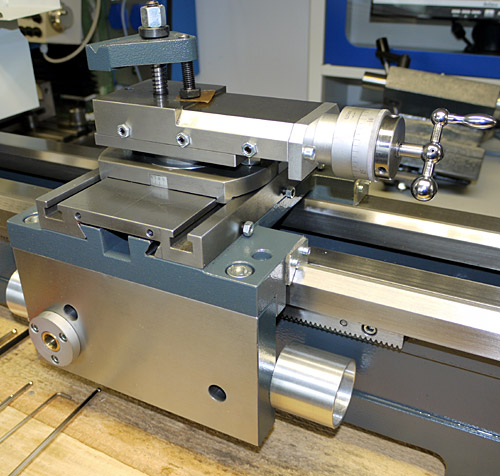

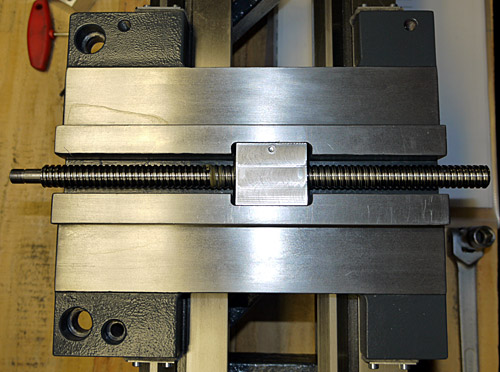

Schlitten, Schlossplatte, Querschlitten und Oberschlitten in Großaufnahme. Die zwei Aludosen an der Schlossplatte sind für die Spiralabdeckungen der Leitspindel (Sonderausstattung). Da als Leitspindel eine Kugelgewindespindel eingebaut wird, sind die Abdeckungen unbedingt erforderlich.

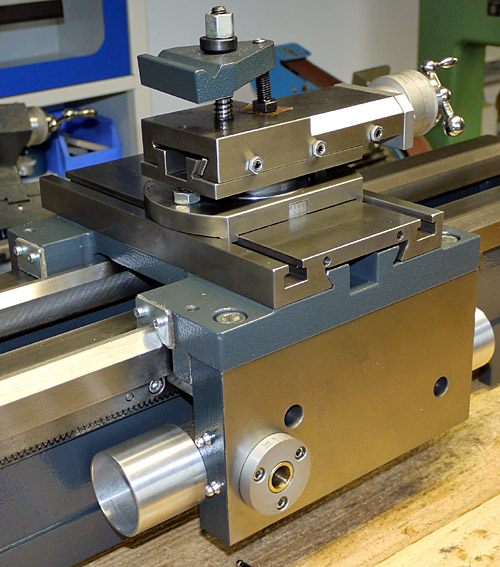

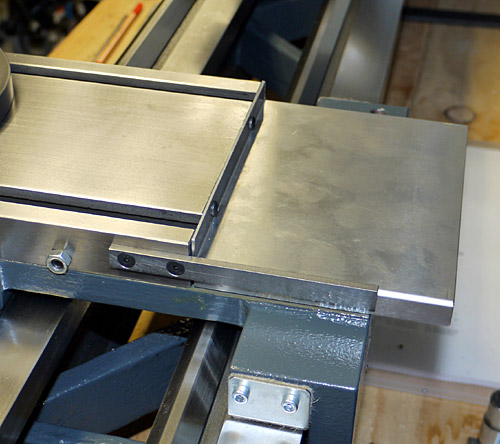

Das Ganze nochmal von der anderen Seite.

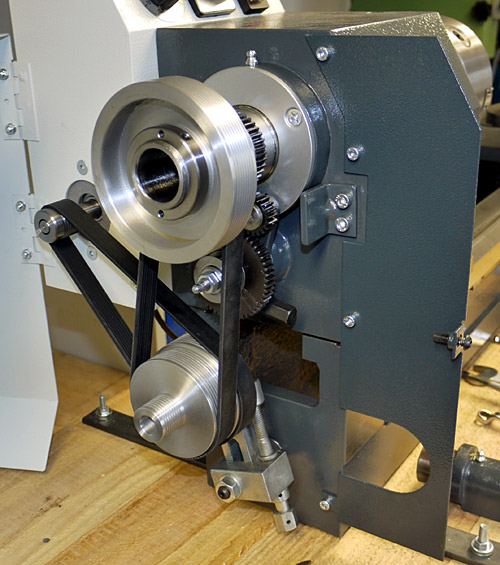

Der Antrieb. Auch hier habe ich schon dieWechselräder für den Vorschub entfernt, die ja bei CNC-Betrieb nicht mehr erforderlich sind.

Die Führungen für den Querschlitten. Da, wo die große Bohrung ist, war die Bronzemutter für die Gewindespindel befestigt. An deren Stelle muss eine Kugelgewindemutter untergebracht werden – keine leichte Operation.

Dazu habe ich erst mal alles angerissen, den Schlitten auf die Deckel gespannt und ausgerichtet. Danach habe ich die Öffnung für die Mutter gefräst.

Hier liegt die Mutter in Ihrem Ausschnitt. Die Mutter ist, weil sie sonst zu hoch wäre, um 2,5 mm abgefräst (sie ist gehärtet!). Die Spindel in der Mutter ist meine Probier- und Ausrichtspindel, die Spindel, die schlussendlich eingebaut wird, ist natürlich länger.

Weil Die Öffnung ein wenig breiter ist als die Mutter, habe ich zwei Fühlerlehren mit 0,2 mm Dicke eingeschoben, damit die Mutter parallel ausgerichtet ist.

Das ist die Halteplatte für die Mutter aus 6 mm St 37. Seitlich ist die Platte jeweils um 2,2 mm abgefräst, damit die Mutter genau auf die richtige Höhe kommt.

Und so wird die Mutter mit der Halteplatte am Schlitten befestigt.

Mittlerweile habe ich auch den Lagerschild und das Lagergehäuse konstruiert und gezeichnet. Als Motor habe ich einen Nanotec ST6018X3008 vorgesehen und bestellt. Der Motor hat bei 4,2 A Phasenstrom 1,66 Nm Haltemoment. Er wird über eine Klauenkupplung mit Kunststoffstern direkt mit der Kugelgewindespindel gekoppelt. Die Spindel wird in einem doppelreihigen Schrägkugellager gelagert.

Hier nun die fertige Spindel für den Querschlitten. Sie ist vorne für das Lager auf 10 mm abgesetzt und hat ein Gewinde M10 x 1 für die Kupplung.

Das ist der fertige Lagerschild. In die große Bohrung wird das Schrägkugellager eingepresst, das nach vorne etwas übersteht. Das Lagergehäuse hat eine entsprechende Bohrung H7, damit wird es genau zentriert. Die Bohrung ist um ca. 0,05 mm weniger tief als der Überstand des Lagers, damit wird das Lager axial fixiert.

Der montierte Lagerschild mit Schrägkugellager und auf die Spindel aufgeschraubter Kupplungshälfte.

Das probeweise montierte Lagergehäuse. Es wird endgültig mit den Motorschrauben am Lagerschild befestigt.

Damit die Spindel nicht aus der Kugelgewindemutter geschraubt werden kann, besitzt der Querschlitten jetzt einen Anschlag.

Die hinten am Querschlitten montierte Stange ist der Betätiger für den induktiven Schalter, der als Referenz- und Endschalter dienen wird.

Weil ein Teil der Spindel hinten freiliegt, wenn der Querschlitten ganz nach vorne gefahren ist, habe ich eine Abdeckung gefertigt und hinten am Schlitten angebracht.

Probeweise habe ich dann einen Motor montiert (der endgültige Motor ist wesentlich kürzer) und den Querschlitten getestet. Läuft sehr gut.

Anschließend habe ich den Referenzschalter der X-Achse montiert und ausgerichtet.

Hier ist der Schalter in Endstellung mit ganz nach vorn gefahrenem Querschlitten. Bei Referenzfahrt wirkt der induktive Schalter als Referenzschalter, bei Normalbetrieb als Endschalter. Das wird von Mach3 automatisch erkannt. Weil der Schalter im Normalbetrieb eingeschaltet ist, muß er als „Active Low“ konfiguriert werden.

Hier die Steurung mit aufgesteckter Maschinenschnittstellenkarte. Endgültig wird die Karte in einem Gehäuse an der Maschine untergebracht und die Verbindung zur Steuerung über ein 25poliges Druckerverlängerungskabel hergestellt. An die Karte werden alle End- und Referenzschalter, der Spindelindex und die Spindelsteuerung angeschlossen.

Nachdem der Querschlitten fertig war, habe ich mir die Z-Achse vorgenommen. Dazu habe ich eine Halteplatte für die Kugelgewindemutter gefertigt, die an Stelle der ehemaligen Schlossmutter montiert werden kann.

Die Halteplatte von hinten mit den gesenkten Schraubenlöchern. Die Platte muß von der Rückseite völlig plan sein.

Die Mutter ist montiert.

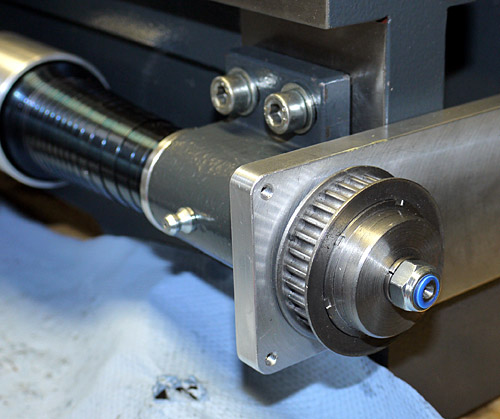

Ein wichtiges Bauteil, das rechte Ende der neuen Leitspindel. Der linke Zapfen mit den Abmessungen 30 x 10 mm wird mit Loctite 648 in eine entsprechende Bohrung der Kugelgewindespindel eingeklebt. Weil die Kugelgewindespindel nur außen gehärtet ist, kann sie leicht gebohrt werden. Ganz rechts wird das Zahnriemenrad aufgesetzt und mit einer Scheibenfeder gegen Verdrehen gesichert.

Hier ist das Teil probeweise montiert.

Danach habe ich festgestellt, dass ich mit den originalen Lagern nicht leben konnte und habe auf Schrägkugellager umgebaut. Dazu musste ich den Lagerkörper beiseitig auf 32 x 10 mm ausdrehen und das Spindelende von 15 auf 12 mm Durchmesser reduzieren. Anschließend lief das viel besser und vor allen Dingen völlig spielfrei.

Auf diesem Bild ist die neue Leitspindel mit ihren Spiralabdeckungen fertig montiert. Auf das freie Ende der Leitspindel habe ich ein Stück Rundstahl mit nominal 20 mm Durchmesser aufgesteckt und mit Loctite gesichert. Dieses läuft im vorhandenen Gleitlader der originalen Spindel. Vorher habe ich das Ende der Kugelgewindespindel auf einer Länge von 10 mm auf 10 mm Durchmesser abgesetzt, um die Kugelgewindemutter aufschrauben zu können.

Anschließen habe ich die Grundplatte des Spindelantriebs montiert.

Hier nochmal das rechte Spindellager.

Das große Zahnriemenrad habe ich auf 10 mm aufgebohrt, eine 3 mm Keilnut eingestochen und auf das Spindelende montiert.

Und hier ist der Antrieb der Leitspindel fertig montiert mit Motor. Das ist mein Standard-Antrieb, den ich auch für die BF20 oder den Z-Antrieb der Wabeco F1200 verwende.

Als Nächstes ging es an den Spindel-Index, eine sehr wichtige Einrichtung für eine CNC-Drehmaschine. Ohne Spindel-Index, der pro Umdrehung einen Impuls abgibt, können keine Gewinde geschnitten werden. Auch der Vorschub in Millimeter pro Umdrehung oder die konstante Schnittgeschwindigkeit sind ohne Index nicht möglich.

Ich habe den Index mit einer ca. 120 mm großen Aluminiumscheibe auf der Hauptspindel und einer Gabellichtschranke realisiert. In die Scheibe habe ich einen ca. 8 mm breiten Schlitz geschnitten. In der Lichtschranke ist eine LED und ein Phototransistor. Sobald durch den Schlitz der Phototransistor nicht mehr abgedeckt ist, wird er durch das Licht der LED leitend und gibt einen Impuls an die Steuerung ab, der wiederum von Mach3 ausgewertet wird.

Neben den oben genannten Aufgaben des Spindel-Index zeigt Mach3 mit seiner Hilfe auch die tatsächliche Spindel-Drehzahl an und regelt diese nach. Dazu habe ich die Motor-Elektronik der D6000 so modifiziert, dass Mach3 über die Steuerung die Spindel-Drehzahl regeln kann. Natürlich ist damit auch das Ein- und Ausschalten des Motors über die Software realisiert.

Doch nun zurück zur Montage der Index-Scheibe. Dazu habe ich zunächst die oben gezeigten Teile der Hauptspindel demontiert.

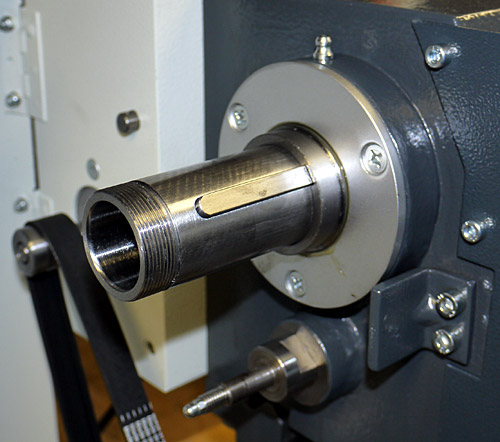

So präsentierte sich das Spindelende nach der Demontage. Beachten Sie den Winkel rechts im Bild, der keine Funktion mehr hat, aber noch eine wichtige Rolle spielenwird.

Und hier sind die Indexscheibe und ie anderen Teile schon wieder montiert. Dabei muss beachtet werden, dass mit dem Gewindering auch die Lagerluft der Hauptspindel eingestellt wird. Ich habe deshalb vor der Demontage erst mal die Hauptspindel ohne aufgelegten Riemen von Hand gedreht, um ein Gefühl für deren Leichtgängigkeit zu bekommen und diese bei der Montage wieder einstellen zu können.

Den Schlitz in der Indexscheibe kann man auf dem Bild deutlich sehen.

Hier habe ich die Lichtschranke montiert. Dazu habe ich besagten Winkel umgedreht und einen passend gefrästen Halter daran befestigt. Die Lichtschranke habe ich dann mit einem abgeschirmten Kabel an der Maschinenschnittstellenkarte der Steuerung angschlossen.

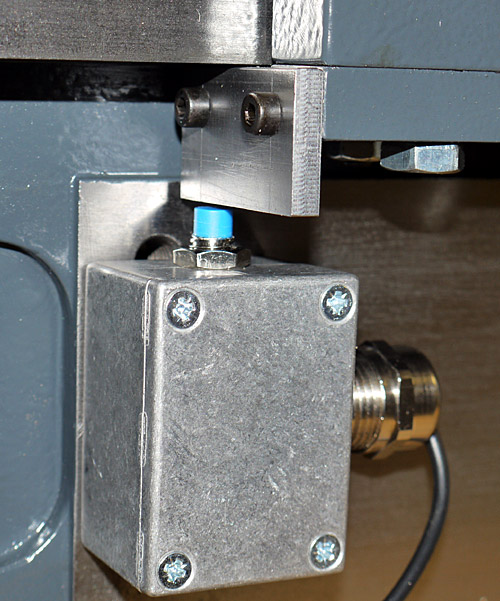

Bei der Z-Achse besteht die Gefahr, dass Sie rechts gegen den Reitstock fährt und blockiert. Es ist also nicht möglich, einen Endschalter fest zu montieren, weil seine Position vom Reitstock abhängt, der wiederum frei verschoben werden kann. Deshalb habe ich den Endschalter so unter den Anschlußkasten des X-Referenzschalters montiert, dass er vom Klemmhebel des Reitstocks betätigt wird. Die Lösung hat den zusätzlichen Charme, dass die Anschlusslitzen des Schalters mit im Schutzschlauch des Referenzschalters geführt werden können und damit Strippen spart.

In Richtung des Spindelstocks wäre ein Endschalter für die Z-Achse ebenfalls wünschenswert, lässt sich aber nicht realisieren, weil hier die mögliche Endposition von zu vielen Variablen, wie Futter, Werkstück, Werkzeug, etc. abhängt und nicht bestimmt werden kann.

Der Anschlusskasten des Referenzschalters mit Endschalter wieder montiert.

Und hier der Endschalter von oben, kurz bevor er den Klemmhebel des Reitstocks berührt.

Sollte der Endschalter durch einen Software- oder Bedienungsfehler mal nicht erkannt werden, würde er das nicht überleben. Deshalb habe ich einen Anschlag montiert, der den Endschalter schützt.

Dies ist der Referenzschalter der Z-Achse. Ich habe ihn an der Rückseite des Maschinenbetts ungefähr auf der Mitte des Fahrwegs des Sattels montiert. Genauso wie den Endschalter konnte ich ihn nicht am rechten Ende des Z-Weges montieren, auch hier gilt die variable Wegbegrenzung durch den Reitstock. Das ist aber kein Problem, man kann in Mach3 ein Offset für den Referenzschalter konfigurieren. Im Falle meines Umbaus beträgt das Offset -320 mm. Das bedeutet, der Maschinennullpunkt der Z-Achse ist 320 mm rechts vom Referenzschalter.

Der Betätiger des Referenzschalters ist ein Stück Flachstahl, das ich am Niederhalter des Sattels festgeschraubt habe.

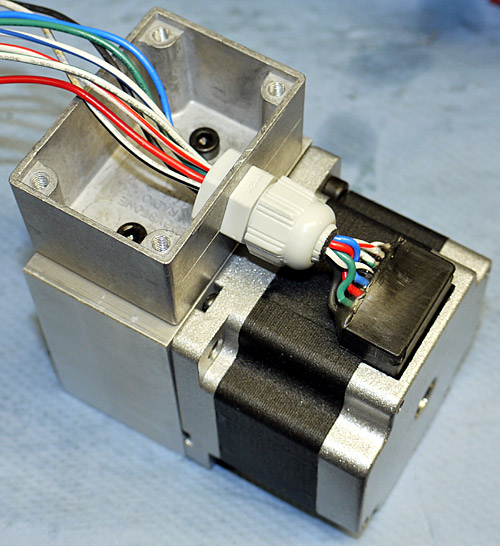

Wie oben erwähnt, ist der Motor für die X-Achse nur provisorisch montiert. Hier habe ich nun den engültigen Motor, einen ST6018X3008 von Nanotec mit 1,66 Nm Haltemoment montiert. Weil der Motor acht Anschlussdrähte hat, die Steuerung aber nur vier, braucht es einen Anschlusskasten für die Verdrahtung. Ich habe dafür das gleiche Metallkästchen verwendet, dass ich auch für die Referenzschalter benutze. Die Motoranschlüsse werden durch eine 12 mm Kabelverschraubung in das Kästchen geführt.

Hier ist schon alles fertig. Das Motorkabel von der Steuerung ist durch einen Metallschlauch geschützt und durch eine 16 mm Kabelverschraubung in das Kästchen geführt.

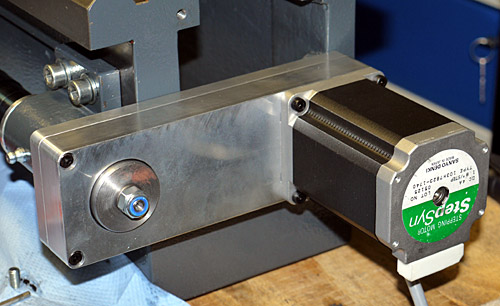

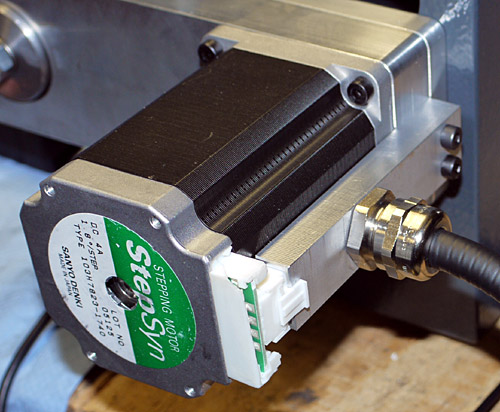

Der Motor montiert.

Der Motor der Z-Achse, ein Sanyo Denki 103 H7823 1740 mit 3 Nm Haltemoment. Die Zugentlastung für das Kabel (im Schutzschlauch) ist am Antriebsgehäuse befestigt.

An der Steuerung sind die Motoren mit Neutrik-Steckern angeschlossen. Die verwenden auch Musiker auf der Bühne und trampeln darauf rum. Die Firma Neutrik ist übrigens im Fürstentum Liechtenstein beheimatet. Dort werden also auch vernünftige Sachen produziert und nicht nur Finanzstiftungen verwaltet.

Schließlich habe ich noch eine Abdeckung am Sattel montiert, damit die Späne möglichst nicht auf die Leitspindel fallen.

Und hier der erste Drehversuch.

Auch Kegel sind kein Problem.

Und die Königdisziplin: Gewinderehen, dies ist M12 x 1,75 in Automatenstahl. Das klappte erst, nachdem mir wieder eingefallen war, dass Gewindedrehen in der Demoversion von Mach3 nicht funktioniert.

Als Letztes habe ich den Kasten für die Maschinenschnittstelle angebracht. Die Steckdose ist hinter dem Notschalter der Maschine angeschlossen und dient der Stromversorgung für die Steuerung. Wird im Betrieb der Notschalter betätigt, geht dadurch die Hauptspindel aus und die Schrittmotoren bleiben stehen. Die Steuerung meldet den Zustand dann an Mach3 zurück.

Hier die Anschlüsse in der Übersicht. Links oben ist die Verbindung zur Spindelsteuerung, links in der Mitte der Referenzschalter der Z-Achse, links unten der End-/Referenzschalter der X-Achse und der Endschalter der Z-Achse. Das Druckerkabel rechts überträgt sämtliche Signals (außer Schrittmotoren) von und zur Steuerung und das dünne Kabel darunter führt zum Spindelindex.