Wabeco 5

Diese Wabeco-Fräsmaschine baue ich im Kundenauftrag auf CNC-Steuerung um. Die Besonderheit der Maschine ist der verlängerte Y-Fahrweg, der als Option bei Wabeco bestellt werden kann. Wabeco gibt als Fahrweg 180 mm an, das ist gegenüber den 150 mm, die die Basismaschine bietet, nicht allzu viel. Dazu kommt, das die Verlängerung der Führung 48 mm beträgt, warum also nur 30 mm Fahrwegverlängerung?

Die Verlängerung des Sockels besteht aus einem angeschraubten Gußstück. Warum das knapp 430,- € kosten muss, ist auch nicht einfach zu verstehen.

Um das Maximum an Fahrweg herauszuholen, werde ich also tief in die Trickkiste greifen müssen.

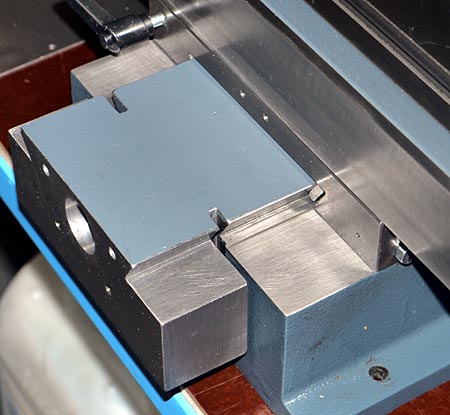

Der limitierende Faktor bei ganz eingefahrener Y-Achse ist der Faltenbalg. Dieser benötigt mindestens 40 mm Platz, wie im Bild oben zu sehen ist.

Bei ganz ausgefahrener Y-Achse begrenzt ebenfalls der Faltenbalg den Fahrweg, weil er sonst beschädigt wird. Es gibt allerdings noch eine andere Begrenzung, die nicht ganz so offensichtlich ist.

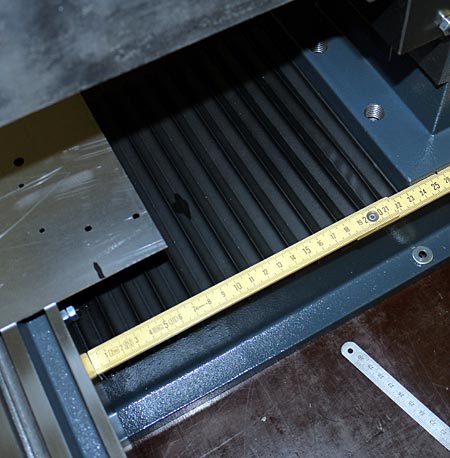

Wer aufmerksam das Zentimetermaß auf den Fotos betrachtet kann erkennen, dass der maximale Fahrweg ca. 200 mm beträgt. Dabei steht der Sattel noch nicht allzusehr über die Verlängerung hinaus.

Nun ist der reine Fahrweg nur die halbe Wahrheit. Was fast noch wichtiger ist, ist die Ausladung des Fräskopfes. Wabeco gibt dafür 185 mm an und zwar vom Zentrum der Spindel bis zum Ständer. Das ist aber keine klare Aussage, weil entweder die Gleitfläche am Ständer gemeint sein kann, oder die Vorderseite des Schwalbenschwanzes. Die Differenz beträgt 15 mm. Angenommen, die Vorderseite des Schwalbenschwanzes ist gemeint, dann beträgt die Ausladung meines Fräskopfes aus Grauguss 213 mm, also fast 20 mm mehr. Dadurch ist ein Fahrweg von 200 mm besser nutzbar, weil die bearbeitbare Werkstücktiefe vom Abstand zwischen Werkzeugspindelzentrum und Ständer begrenzt wird. Ist dieser Abstand zu gering, nützen auch große Fahrwege nichts mehr.

Hier gibt es bei der Wabeco-Maschine leider ein anderes Problem, das meines Erachtens auf eine nicht zu ende gedachte Konstruktion zurückzuführen ist.

Wie auf dem Bild oben zu sehen ist, sitzt der Z-Faltenbalg im unteren Bereich vor der Säule. Dadurch ist es nicht möglich, flache Werkstücke, die ja meist auch groß sind, bis knapp vor die Säule auf den Tisch zu spannen. Wie das gemeint ist, sehen Sie im Bild unten.

Wird der Faltenbalg entfernt, kann das Werkstück um mindestens 30 mm weiter in Richtung Säule geschoben werden.

Das Bild oben zeigt ein Blech, das bei entferntem Faltenbalg bis knapp vor die Säule aufgespannt worden ist. Die zwei Filzstift-Markierungen zeigen den möglichen Bearbeitungsraum von 200 mm. Mit Faltenbalg wäre nur der hintere Rand des Werkstücks bearbeitbar, weil es nach vorne gerückt werden müßte, um nicht mit dem Faltenbalg zu kollidieren.

Nun ist es nicht sinnvoll, den Faltenbalg zu entfernen, weil sonst Späne und Kühlflüssigkeit auf die Kugelgewindespindel gelangen würden. Was also tun? Die Lösung ist relativ einfach. Die untere Befestigung des Faltenbalges muss einfach höher gesetzt werden. Der Nachteil dabei ist aber, dass der Weg des Z-Schlittens dadurch nach unten eingeschränkt wird. Der Verlust an Weg beträgt ungefähr 40 mm. Diesen Verlust kompensiere ich auf zwei Arten.

Erstens fahre ich die Z-Achse ca. 30 mm über den Ständer hinaus nach oben und zweitens kürze ich den Z-Schlitten, den Wabeco gegenüber den vorhergehenden Maschinen um 50 mm verlängert hat, wieder um 30 mm. Der Schlitten ist dann immer noch etwas länger und sollte keine Probleme machen. Im Bild unten sehen Sie die „Operation“.

Ich verliere dadurch zwar eine Einstellschraube der Druckleiste, das spielt aber keine Rolle, weil durch die Hebelwirkung die Last auf die Druckleiste oben am Schlitten angreift.

Bleibt noch die Befestigung des Faltenbalges. Dazu habe ich die vorhandene Halterung modifiziert, damit ich sie um 180° gedreht anbringen kann. Das Langloch muß dazu etwas verlängert werden.

Weil die Befestignung des Faltenbalges zu unsicher ist, wenn er nur auf die Halterung gesteckt wird, habe ich ihn mit zwei M4-Schrauben und Muttern an die Halterung geschraubt.

Das Bild oben zeigt nun die neue Befestigung des Faltenbalges, die es erlaubt, flache Werkstücke bis an die Säule aufzuspannen.

Nach oben wird der Weg des Z-Schlittens durch den Ausschnitt für die Spindelmutter in der Säule begrenzt. Auf dem Bild oben ist der Aufnahmeblock für die Kugelgewindemutter zu sehen, der oben am Ausschnitt anschlägt. In dieser Position ragt der Z-Schlitten um ca. 35 mm über die Säule hinaus.

Dementsprechend habe ich den Betätiger für den Referenzschalter am Schlitten befestigt und den induktiven Schalter mit seinem Gehäuse montiert.

Damit der Faltenbalg unten nicht belastet wird, habe ich den Betätiger des Referenzschalters auch für den unteren Anschlag des Schlittens genutzt. Der Fahrweg wird durch den Kopf eine M6-Schraube begrenzt, an den der Betätiger anschlägt.

Vor der Montage des Schlittens habe ich noch die Befestigungsgewinde für den Fräskopf angebracht.

Wie oben erwähnt, wird der Y-Weg nach vorne nicht nur durch die Länge des Faltenbalges begrenzt. Ein weiterer limitierender Faktor ist der Ausschnitt für die Y-Spindelmutter im Sockel. Hier blieb mir leider nichts anderes übrig als die Säule vom Sockel zu trennen und den Ausschnitt auf der Fräsmaschine zu verlängern.

Insgesamt hab ich den Ausschnitt nach vorne um 20 mm verlängert, das wird ausreichend sein.

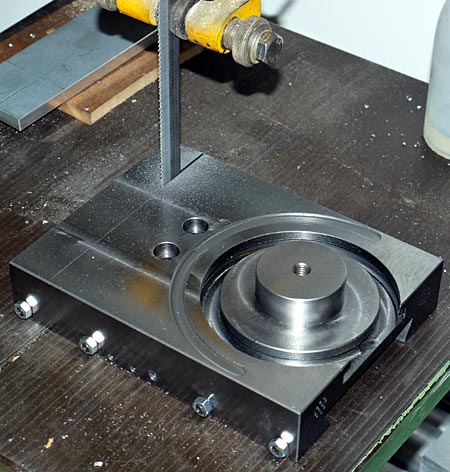

Damit der Weg des Z-Schlittens nach oben nicht durch den Antrieb begrenzt wird, habe ich das Lagergehäuse der Z-Spindel auf rund 40 mm verlängert. Im Bild zu sehen ist das Lagergehäuse, das doppelreihige Schrägkugellager und die Druckplatte.

Das fertige Lagergehäuse von oben.

Und von unten.

Das Bild oben zeigt den Befestigungsblock der Spindelmutter für die Z-Achse, probeweise am Schlitten montiert.

Hier sind Spindelmutter und Spindel bereits montiert. Der Schmiernippel muss entfernt werden, nachdem die Spindelmutter mit Fett gefüllt wurde. Er schlägt sonst an der Säule an. Da die Spindelmutter nur alle 500 – 600 Betriebsstunden nachgefettet werden muss, ist das kein Problem. Er wird dazu einfach wieder eingeschraubt.

Spindellager, Antriebsplatte und Zahnriemenrad sind montiert.

Nun ist auch der Motor montiert. Einem Probelauf der Z-Achse steht nichts mehr im Wege. Nach dem erfolgreichen Probelauf ist nun der Spindelkopf an der Reihe.

Der fertig bearbeitete Kopf mit zwei aufgeschraubten Stahlstangen mit 25 x 15 mm Querschnitt. Vorne ist eine Abdeckung mit 25 x 5 mm Querschnitt angeschraubt. Die Zahnriemenräder und der Zahnriemen sind eingelegt, um festzustellen, ob alles Platz hat.

Das sind die Teile der Frässpindel. Das Kegelrollenlager wird oben und unten verwendet, das zweite ist nicht abgebildet.

Unteres Kegelrollenlager, Abstandring und untere Lagerabdeckung sind montiert.

Hier die komplette Spindel, es fehlt nur noch das Zahnriemenrad und seine Befestigungsmutter. Oberes und unteres Lager werden durch eine Distanzhülse auf Abstand gehalten. Das Lagerspiel wird mit dem Einstellring rechts justiert, der auf seiner Oberseite zwei Bohrungen für einen speziallen Schlüssel besitzt. Nach der Justage wird der Ring mit einer Madenschraube gesichert, die einen Messingkopf hat, um das Gewinde M30 x 1 nicht zu beschädigen.

Der Spindelkopf ist lackiert und die Spindel eingebaut. Von oben ist nur das Zahnriemenrad mit der Befestigungsmutter M25 x 1,5 zu sehen.

Noch einmal der komplette Kopf.

Und hier der Kopf mit dem auf einer Zwischenplatte montierten Motor. Der Frequenzumrichter ist provisorisch angeschlossen und der Spindelantrieb hat bereits mehrere Stunden Probelauf hinter sich gebracht.

Hier ist jetzt der Mutternhalter für die Y-Mutter zu sehen. Das Abgesetzte ist für den Faltenbalg, der sonst an den Mutternhalter stoßen würde.

Das Einführen der Y-Spindel mit aufgeschraubter Mutter. Ein komplizierter Geschlechtsakt, bei dem die Maschine am besten auf den Rücken gelegt wird.

Die Mutter ist festgeschraubt. Zusätzlich habe ich noch eine Schraube angebracht, die den Weg des Sattels nach hinten begrenzt. Anderenfalls würde der Faltenbalg als mechanischer Anschlag wirken, das ist nicht gut.

Bevor der Satte aufgesetzt und mit der Mutter verschraubt wird, muss unbedingt die X-Mutter am Sattel befestigt werden, die Befestigungsschrauben sind sonst nicht mehr zugänglich. Dazu wird der Tisch auf den Rücken gelegt, der Sattel aufgeschoben und die Spindelmutter festgeschraubt.

Dann wird der Lagerflansch auf die Spindel gesteckt und spannungsfrei mit dem Tisch verschraubt.

Damit die Spindel nicht aus der Mutter herausgeschraubt werden kann, setze ich noch eine M5-Schraube so von unten in den Tisch, dass der Sattel kurz vor dem Ende der Spindel anschlägt.

Wenn alles passt kann der Sattel mit Mutter und Spindel vom Tisch abgezogen und montiert werden.

Der Sattel ist aufgesetzt und der Y-Lagerflansch mit Motor montiert.

Jetzt kommt der Trick mit dem Motoranschluss und dem Motorgehäuse. Dazu stecke ich zunächst den Anschluss auf den Motor und schiebe die Mutter der Kabelverschraubung auf die Leitung.

Anschließend ziehe ich das Kabel von innen nach außen durch die Bohrung im Gehäuse.

Die Mutter liegt dann innen am Gehäuse an und ich kann sie mit einer Spitzzange oder Pinzette festhalten, um die Kabelverschraubung einzusetzen. Nachdem die Mutter lose verschraubt ist, schiebe ich das Gehäuse auf den Flansch. Die Mutter wird dann durch den Flansch blockiert und ich kann die Kabelverschraubung festziehen.

So sieht das dann fertig aus.

Der weiße Pfeil zeigt auf eine M4-Schraube, die als vorderer Anschlag der Y-Achse dient.

Hier die Y-Achse mit voll ausgezogenem Faltenbalg.

Und hier in der hinteren Position.

Hier einige Bilder von der Elektrik. Verwendung fand die Steuerung SRS 14035 mit Zusatzplatine und das Anbaugehäuse. Diese Dinge finden Sie bei Interesse im Shop.