Paulimot PM190

Nachdem die Wabeco D6000 fertig und aus dem Haus ist, kann ich endlich an der kleinen Paulimot PM190-V weiterarbeiten. Die Paulimot ist im Prinzip baugleich mit der OPTIMUM D 180 X 300 VARIO, allerdings hat die Paulimot einen Drehstrommotor mit Frequenzumrichter und Spiralabdeckungen über der Leitspindel, das ist sehr nützlich für den CNC-Umbau.

Wie die Wabeco D6000 soll auch die PM190 Kugelgewindespindeln in der X- und Z-Achse bekommen. Das gestaltet sich bei der X-Achse schwierig, weil nur sehr wenig Platz zwischen Sattel und Querschlitten vorhanden ist. Zum Einbau der von mir standardmäßig verwendeten Spindeln 16 x 4 führt leider kein Weg. Ich habe aber Kugelgewindespindeln mit 8 mm Durchmesser gefunden, die ich mit leichten Änderungen an der Substanz der Maschine unterbringen kann.

In der Z-Achse gibt es kein Problem, weil die originale Leitspindel einen Durchmesser von 16 mm hat.

Aber nun geht es los. Als erstes habe ich die Maschine komplett ausgebeint:

Hier sind schon alle überflüssigen Teile abgebaut. Wenn Sie sehen wollen, wie die Maschine im Originalzustand ausgesehen hat, dann schauen Sie hier: www.paulimot.de

Hier sind die Schlossplatte und die Leitspindel im Schraubstock eingespannt.

Das rechte Lager der Leitspindel (Festlager) habe ich demontiert. Dazu musste ich nur die Mutter lösen und den Lagerbock von der Spindel herunterziehen.

Leider sind auch hier die üblichen, billigen Axiallager verbaut. Die werden erst mal mitsamt dem Lagerbock weggeworfen. Später werde ich einen neuen Lagerbock anfertigen, der ein doppelreihiges Schrägkugellager und die Kupplung zum Motor aufnimmt. Der Motor wird am Ende des Lagerbocks befestigt und treibt die Z-Spindel direkt über besagte Kupplung. Das ist anders als bei der D6000, bei der ich die Z-Spindel über eine Zahnriemengetriebe 1:2 angetrieben habe. Das ist bei der kleinen PM190 aber vertretbar, weil kein hohes Drehmoment für die Z-Achse erforderlich ist.

Der Abzieher im obigen Foto ist sehr empfehlenswert, um die letzte Lagerschale herunter zu bekommen. Wenn diese sich nämlich auf der Welle verkantet, hilft nur noch absägen.

Vor dem Zerlegen der Schlossplatte habe ich den Abstand zwischen Schlossplatte und Leitspindel gemessen. Diesen Abstand, minus den halben Durchmesser der Leitspindel, muss anschließend auch die Mitte der Kugelgewindespindel haben, damit alles passt.

Und hier die entkernte Schlossplatte.

Dies ist das linke Lager (Loslager) der Leitspindel. Im Original ist es ein Gleitlager, das ich durch ein Nadellager ersetzen werde. Das Nadellager ist axial beweglich, so dass das Loslagerprinzip gewahrt bleibt.

Zuerst habe ich das Kupplungsgehäuse gefertigt. Dieses ersetzt den rechten Lagerbock der Leitspindel und nimmt ein doppelreihiges Schräglager und die Klauenkupplung zum Motor auf. Das doppelreihige Schräglager nimmt axiale und radiale Kräfte gleichermaßen auf und ist ohne Einstellarbeiten völlig spielfrei. Also ein ideales Festlager für die Kugelgewindespindel. Das Gehäuse ist soweit abgefräst, dass das Zentrum der Spindel auf der gleichen Höhe ist, wie beim Original-Lagerbock.

Am Ende muss es wiederum das Maß 60 x 60 mm haben, damit es den Motor aufnehmen kann.

Dies ist der vordere Lagerbock, der weiter verwendet wird. Allerdings habe ich ihn auf 18 mm ausgedreht, damit er ein Nadellager aufnehmen kann.

Hier messe ich beim vorderen Lagerbock die Höhe der Spindel über der Anreißplatte.

Diese muss genau gleich der Höhe beim Kupplungsgehäuse sein, das ich im zweiten Schritt messe.

Danach habe ich diesen Ring gedreht,

Der genau in die Lagerbohrung im Kupplungsgehäuse passt. Zunächst habe ich ihn mit Loctite 648 eingeklebt und anschließend ein Gewinde für einen Gewindestift (Pfeil) eingebracht. Das Gewinde muss im dem Ring enden, dadurch ist der Ring und damit auch das Lager gegen Verschieben gesichert.

Hier habe ich gerade die Schlossplatte so ausgefräst, dass das Zentrum der Kugelgewindemutter auf ihrer Grundplatte genau mit dem Zentrum des Lagers im Kupplungsgehäuse zusammenfällt.

Die Kugelgewindemutter ist auf der ihrer Grundplatte befestigt.

Kugelgewindemutter mit Grundplatte liegt in der Aussparung der Schlossplatte. Festgesetzt wird sie mit zwei Schrauben M4 (Pfeile). Weil die Schrauben die Tendenz haben, die Grundplatte beim Festziehen zu verschieben, habe ich einen dünnen Blechstreifen zwischen Grundplatte und Schrauben eingefügt.

Das Antriebsende der Kugelgewindespindel.

Auf das Ende wird zunächst das Lager aufgeschoben und dann die Kupplung aufgeschraubt. Diese hat dafür ein Gewinde M10 x 1 und zusätzlich eine Klemmschraube, die Sie zuverlässig gegen Verdrehen sichert.

Das Loslagerende der Spindel. Weil das Reststück der Kugelgewindespindel, das ich verwendet habe, etwas zu kurz ist, habe ich die Spindel auf 8 mm aufgebohrt und ein entsprechendes Stück Rundstahl eingeklebt. Auf dem Spindelende sitzt der Innenring des Nadellagers.

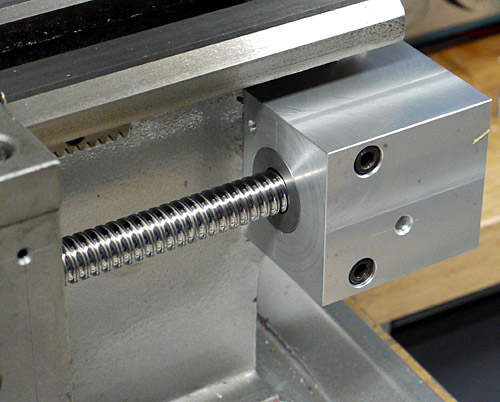

Spindel und Lagergehäuse probeweise montiert.

Spindel und Mutter an der Schlossplatte. Deutlich sind die zwei Befestigungsschrauben der Kugelgewindemutter zu sehen. Wenn diese etwas gelöst werden, kann sich die Mutter selbst nach der Spindel ausrichten.

Das Loslagerende vor der Montage des Lagerbocks.

Das montierte Loslager.

Und die montierte Abdeckung.

Einen Endanschlag des Sattels habe ich mit einer Schraube M4 realisiert, die ich in die Führung geschraubt habe.

Damit ist die Z-Achse fertiggestellt. Jetzt geht es an die X-Achse. Im Nachhinein habe ich festgestellt, dass es besser gewesen wäre, die X-Achse vor der Z-Achse umzubauen.

Um die Kugelgewindemutter der X-Achse unterzubringen, musste ich die Aussparung im Sattel ca. 2 mm tiefer fräsen.

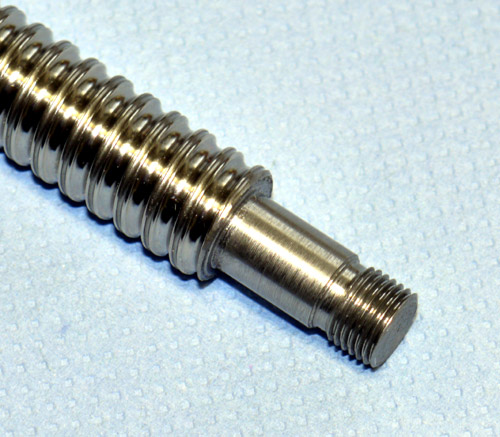

Das ist die Kugelgewindespindel 8 x 2,5 mm mit Verlängerung.

Und hier auf einem Bild die wesentlichen Teile des X-Antriebs. Die Kugelgewindemutter im Vordergrund hat ein Gewinde M15 x 1 zur Befestigung. Dementsprechend habe ich einen Adapter aus Messing gefertigt, der ein Innengewinde M15 x 1 besitzt. auf der Oberseite hat er einen Ansatz mit einem Gewinde M4. Damit wird er anstelle der Original-Spindelmutter unter dem Querschlitten befestigt.

Die Kugelgewindespindel ist mit ihrem angedrehten Zapfen in der Verlängerung eingeklebt. Dazu habe ich Loctite 648 verwendet. Die Verlängerung hat an ihrem anderen Ende einen Zapfen mit 6 mm Durchmesser und einem Gewinde M6 x 0,75.

Über der Spindel ist ein Teil der Kupplung mit ihrem Kunststoffstern, die zwei Lager und ein Abstandsring zu sehen.

Hier sind Lager und Kupplung montiert. Die Kupplung hat ein Innengewinde M6 x 0,75 und ist auf die Spindelverlängerung geschraubt. Dabei wird sie soweit angezogen, das das Spiel der Lager aufgehoben ist, die Spindel sich in den Lagern aber noch leicht drehen lässt. Die Kupplung hat eine Klemmschraube, mit der sie gegen Abdrehen gesichert wird.

Das Gegenstück der Kupplung am Motor. Hier sieht man auch die Klemmschraube deutlich. Weil die Motorwelle 6,35 mm Durchmesser hat, habe ich die Kupplung mit einer passenden Reibahle aufgerieben

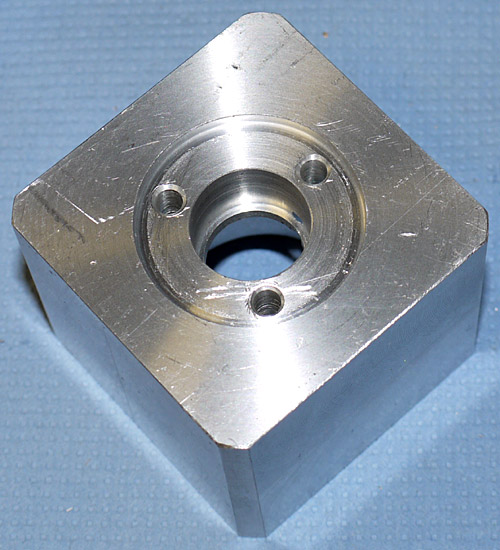

Dies ist das Lager- und Kupplungsgehäuse. In die Bohrung passen genau die Lager der Spindel. Den Abstandsring habe ich so gefertigt, dass die Lager ca. 0,05 mm aus dem Gehäuse herausstehen. Das Gehäuse wird mit drei Schrauben M4 am ehemaligen Lagerkörper der X-Achse befestigt. Die Lager sind damit auch gegen Verschiebungen in axialer Richtung gesichert.

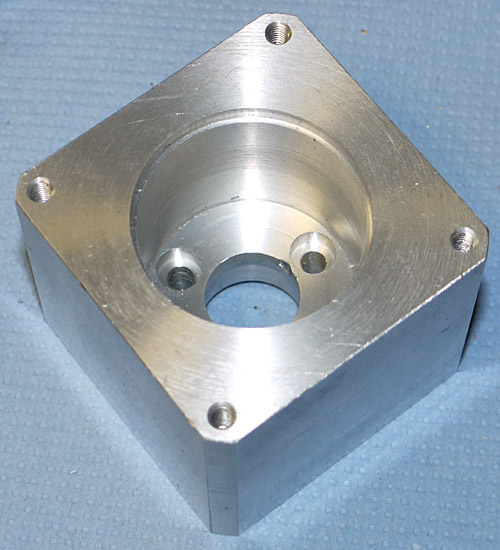

Das Lager- und Kupplungsgehäuse von der Motorseite.

Hier die komplette Antriebseinheit. Die Kugelgewindemutter kann erst aufgeschraubt werden, wenn die Kugelgewindespindel durch die Bohrung im Sattel gesteckt ist. Danach habe ich den Querschlitten aufgeschoben und den Adapter mit der Mutter am Schlitten festgeschraubt.

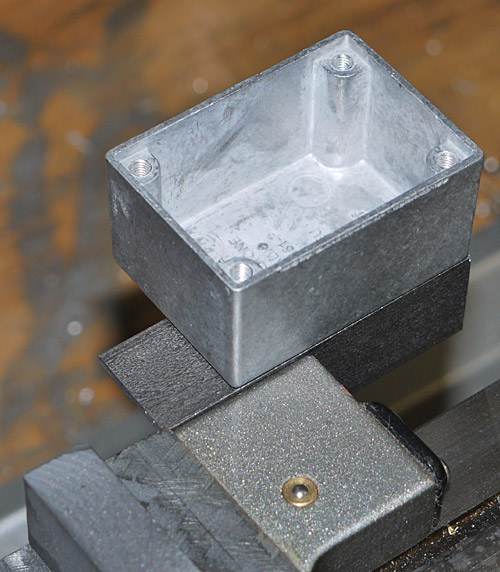

Weil der Motor keinen Stecker, sondern nur 6 Anschlusslitzen hat, braucht es einen Anschlusskasten für die Verdrahtung. Dazu habe ich eines der kleinen Alugehäuse genommen, die ich für die induktiven Schalter verwende. neben den zwei Befestigungsbohrungen habe ich motorseitig eine 12 mm Kabeldurchführung und anschlussseitig eine 16 mm Kabeldurchführung angebracht. Mit einer Reihe Lüsterklemmen habe ich dann den Motor an das 4adrige Anschlusskabel angeschlossen und dieses mit einem Stahlschlauch geschützt. Das Gehäuse habe ich dann am Lager- und Kupplungsgehäuse mit zwei Schrauben M4 befestigt.

So sieht es dann fertig aus – eine solide Sache.

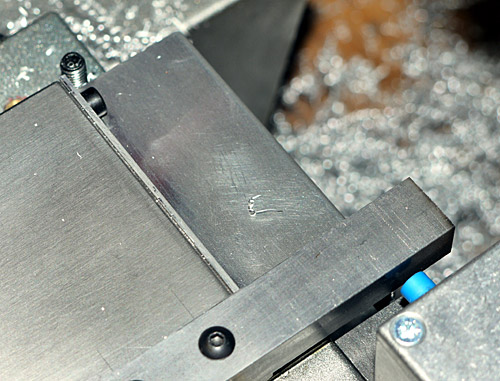

Als nächstes habe ich die End- und Referenzschalter montiert. Für den Schalter der X-Achse habe ich einen Stahlwinkel von hinten an den Sattel geschraubt.

Auf dem Winkel habe ich dann das Schaltergehäuse befestigt.

So sieht es dann mit eingebautem Schalter und dem Betätigungswinkel aus. Der Querschlitten ist im Bild in der hintersten Position (X = 0) gezeigt.

Hier steht der Schlitten in der vordersten Position. Dies ist auch die Referenzposition. Es wäre nicht geschickt, den Schlitten zum Referenzfahren nach hinten, in die Nullposition zu fahren, weil der Werkzeughalter mit eventuell ins Futter gespannten Werkstücken in Konflikt geraten könnte. Deshalb wird nach der Referenzfahrt der Maschinenullpunkt nicht auf null, sondern auf den Wert 85, den maximalen Fahrweg des Schlittens gesetzt.

Ganz wichtig ist ein Anschlag, der verhindert, dass der Querschlitten zu weit nach vorn fährt. Das Ergebnis wäre nämlich, dass die Kugelgewindespindel komplett aus der Mutter gedreht würde und ihre Kugeln verliert.

Hier ist der montierte Querschlitten mit Antrieb nochmal im Ganzen zu sehen. Der Schlitten ist in der hintersten Position und vorne ist die teilweise freiliegende Kugelgewindespindel zu sehen. Das geht natürlich gar nicht.

Deshalb habe ich eine Blechabdeckung gebogen und so montiert, dass die Spindel völlig geschützt ist.

Auch am hinteren Ende lag die Spindel teilweise frei, deshalb habe ich auch dort eine kleine Abdeckung montiert.

Den Referenzschalter der Z-Achse habe ich hinten am Maschinenbett montiert. Er wird vom Sattel ausgelöst. Weil er nicht am Ende des Fahrwegs, sondern ungefähr in der Mitte liegt, wird die Maschinenposition nach der Referenzfahrt auf 45 und nicht auf null gesetzt. Ein Endschalter ließ sich leider nicht unterbringen, deshalb habe ich darauf verzichtet. Mach3 bietet aber die Möglichkeit, die Fahrwege per Software (Soft Limits) zu überwachen, das geht aber nur nach eine Referenzfahrt. Deshalb der Referenzschalter an der Z-Achse, obwohl man ansonsten streiten könnte, ob er notwendig ist.

Eine Drehmaschine braucht unbedingt einen Spindelindex, anderenfalls ist Gewindedrehen nicht möglich. Für Mach3 muss pro Spindelumdrehung ein Impuls mit einer gewissen Mindestlänge abgegeben werden. Die Drehmaschine verfügt von Hause aus über eine Indexscheibe mit einer Lichtschranke auf der Hauptspindel. Diese gibt aber pro Umdrehung mehrere Impulse ab, ist also im Originalzustand nicht brauchbar. Ich habe mich dann dafür entschieden, eine neue Indexscheibe anzufertigen und am Ende der Hauptspindel anzubringen.

Dazu muss die Nutmutter am Ende der Spindel abgeschraubt werden. Vorher ist aber der Gewindestift zu lösen, der die Mutter sichert.

Hier ist die Indexscheibe auf der Spindel zu sehen.

Die vorhandene Lichtschranke habe ich elektrisch etwas modifiziert, weil ich sie statt mit 5V mit 12V betreiben muss.

Den Halter habe ich so gebogen, dass er in der neuen Position passt.

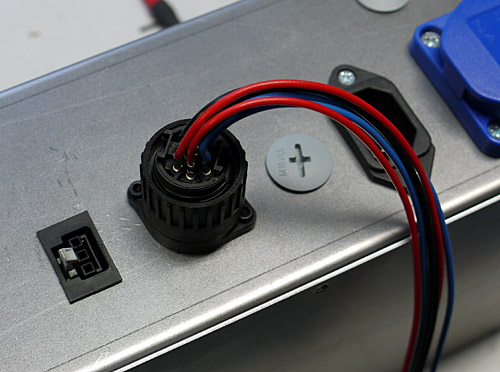

Die Steuerung habe ich in mein Anbaugehäuse eingebaut und zusätzlich einen Steckverbinder angebracht, der den Einschalter, den Ausschalter und die mit dem Spindel-Relais geschaltete Netzspannung nach außen führt. Im Bild ist der später angelötete Schutzleiter noch nicht zu sehen. Die noch freien Litzen werden durch einen Schutzschlauch in den Elektrokasten der Drehmaschine geführt. Der Motor der Maschine wird über den Frequenzumrichter mit der geschalteten Netzspannung von der Steuerung versorgt. Damit ist es zunächst mal möglich, den Motor per Software ein- und auszuschalten. Bleibt noch die Drehzahlregelung per Software.

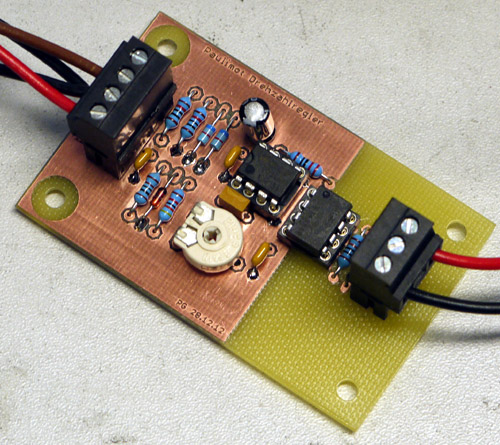

Im Originalzustand wird die Drehzahl mit einem Potentiometer eingestellt. Was die Sache etwas schwierig macht, ist die Tatsache, dass zwischen den Anschlüssen des Potentiometers und der Schutzerde eine Wechselspannung von ca. 125 V anliegt. Es ist also nicht mit einer einfachen Elektronik getan. Ein Freund hat mir deshalb die obige Schaltung entwickelt, die im Wesentlichen aus einem Optokoppler mit 5.000 V Durchschlagsspannung besteht, der als regelbarer Widerstand dient und von einem Operationsverstärker angesteuert wird, der wiederum die Regelspannung von 0-10 V, die von der Steuerung kommt, umsetzt. Die Elektronik der Maschine und die Steuerung sind also komplett galvanisch getrennt.

Der Ausgang der Schaltung ersetzt das Potentiometer und regelt damit die Ausgangsfrequenz des Umrichters und damit die Drehzahl des Motors. Damit kann ich die Spindeldrehzahl per Software zwischen 600 und 2.500 U/min regeln, genauso wie im Ursprungszustand.

In der vorderen Abdeckung der Maschine habe ich neben dem schon vorhandenen Notschalter den Ein- und Ausschalter für die Steuerung untergebracht. Im Plastikschlauch steckt die Platine für die Drehzahlregelung. An der Lüsterklemmenreihe ist ein Kabel von der Steuerung angeschlossen, das Masse, +12 V, die Regelspannung für die Drehzahl und die Rückmeldung des Spindelindex in die Maschine führt.

So sieht das dann von Vorne aus.

Eine komplette Ansicht der fertigen Maschine.

Und nochmal von oben.

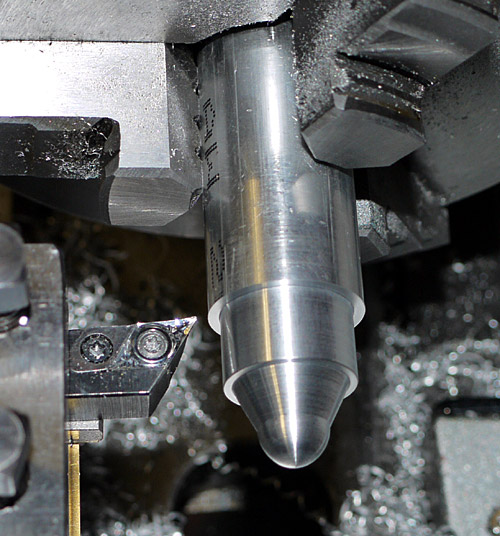

Und jetzt wird gedreht. Dazu habe ich mit RCLATHE ein Drehprogramm erzeugt, das einen Zylinder, einen Kegel und eine Halbkugel als Abschluss produzieren soll. Im Bild oben wird erst mal vorgeschruppt.

Der Schruppvorgang ist fast abgeschlossen.

Und hier ist die Kontur fertig gedreht.