Gravurtiefenregler

Wozu braucht man einen Gravurtiefenregler? Wie der Name schon sagt, braucht man ihn für Gravierarbeiten auf der CNC-Fräse, zum Beispiel bei der Herstellung von Schildern oder Platinen. Das Problem bei diesen Arbeiten ist, dass die Gravur mit einem v-förmigen Stichel ausgeführt wird. Die Breite der gefrästen Bahn hängt damit direkt von der Eindringtiefe des Fräsers ab. Auf einer idealen Fräsmaschine mit einem völlig ebenen Tisch und einem ebenso völlig eben aufgespannten Material wäre das sicherlich kein Problem. Weil wir aber keine idealen Maschinen haben und das Aufspannen von dünnem Blech, Holz oder Kunstoff auch nicht ganz einfach ist (es sei denn, man besitzt einen aufwendigen Vakuumtisch), brauchen wir eine Möglichkeit, die Eindringtiefe des Fräsers in einem konstanten Verhältnis zur Oberfläche des Materials zu halten.

Das in den meisten Fällen (wie auch bei dem hier vorgestellten Gravurtiefenregler) verwendete Verfahren zeigt die Prinzipskizze. Der Fräsmotor ist in der Vertikalen frei beweglich und sitzt mit dem Gleitring auf dem zu gravierenden Material auf. Er folgt also den Höhen und Tiefen des Materials. Der Stichel ragt unten aus dem Gleitring heraus, kann also in das Material eindringen. Die Distanz, um die der Stichel herausragt, muß genau einstellbar sein, sie bestimmt die Gravurtiefe und damit auch die Breite.

Das Konstruktionsprinzip meines Tiefenreglers sehen Sie in der folgenden Skizze:

Der Werkzeugträger der Z-Achse ist mit der Spindel der Z-Achse gekoppelt und wird mit dem Schrittmotor herauf- und heruntergefahren. Die Halteböcke halten zwei Führungsstangen, auf denen sich zwei Gleitlager frei bewegen können. An den Gleitlagern ist der Fräsmotor befestigt. Dieser kann sich also vertikal, unabhängig vom Spindelantrieb der Z-Achse, bewegen. Der Halter des Gleitrings ist mit zwei Haltestangen höhenverstellbar am Träger des Fräsmotors befestigt. Um einzustellen, wie weit der Stichel unten aus dem Gleitring herausragt, müssen nur die Feststellschrauben gelöst werden.

In der ausgeführten Konstruktion habe ich eine Mikrometerschraube in den Träger des Fräsmotors eingesetzt, damit ist die Gravurtiefe im Hundertstel-Bereich einstellbar. Zusätzlich habe ich den Halter für den Gleitring nach vorne verlängert und einen Stutzen für die Staubabsaugung angebracht. Den fertigen Gravurtiefenregler sehen Sie hier:

Um die Gravurtiefe einzustellen, löse ich zunächst die Feststellschrauben. Danach ziehe ich den Gleitring-Halter nach unten, so dass der Stichel nicht mehr herausragt. Dann nehme ich ein Stück gehärteten Stahl und drücke es von unten auf den Gleitring. Dabei schiebe sich den Gleitring vorsichtig nach oben, bis das Stahlstück an den Stichel stößt. Damit ist die Stichelspitze mit dem Gleitring bündig. Nun drehe ich die Mikrometerschraube, bis sie leicht an den Gleitring-Halter anstößt, merke mir das angezeigte Maß und drehe um die gewünschte Gravurtiefe zurück. Dann lege ich das Stahlstück weg, schiebe den Gleitring-Halter bis an die Mikrometerschraube und ziehe die Feststellschrauben an.

Der ganze Vorgang ist schneller gemacht als beschrieben. Mit etwas Übung geht es ganz leicht und die Einstellung ist sehr genau. Wer das Geld für die Mikrometerschraube sparen will, kann natürlich auch eine Feingewindeschraube nehmen.

Zum Gravieren fahre ich die Z-Achse so weit hinauf, dass der bewegliche Teil auf dem unteren Anschlag aufsitzt (so wie in obigem Foto). Anschließend lege ich eine Fühlerlehre auf das zu gravierende Material, die dicker ist als die Gravurtiefe. Danach fahre ich die Z-Achse soweit herunter, dass der Gleitring (nicht der Stichel!) gerade auf der Fühlerlehre aufsitzt. Die Dicke der Fühlerlehre, z.B. 0,5 mm, gebe ich dann als Höhe der Z-Achse in die Steuerung ein. Im Fräsprogramm ist als Frästiefe 2 – 3 mm eingestellt, das sorgt dafür, dass der Gleitring satt auf dem Material aufliegt.

Weil ich den Tiefenregler als Ergänzung zu meiner Portalmaschine gebaut habe, sind nur die zusätzlich notwendigen Teile gezeichnet. Die fehlenden Teile finden Sie in den Zeichnungen der Portalfräsmaschine unter Z-Achse Teil 8 und Teil 9. Die Frässpindel mit dem bürstenlosen Gleichstrommotor ist dort ebenfalls zu finden. Stattdessen passt aber auch z.B. ein Kress-, Proxxon- oder Dremel-Motor in die Aufnahme, letztere mit einem Adapter.

Hier der Tiefenregler in einer anderen Ansicht:

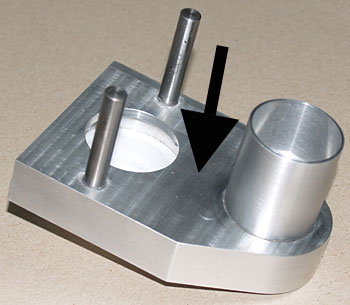

Der Bau ist nicht besonders aufwendig. Die notwendigen Konstruktionszeichnungen finden Sie hier. Eine Besonderheit gilt es noch zu beachten. Damit die Staubabsaugung funktioniert, muß es einen Kanal zwischen dem Absaugstutzen (links im folgenden Bild) und der Öffnung geben, durch die das untere Ende der Frässpindel hindurchragt. Dieser Kanal wir zunächst herausgefräst und anschließend mit einem eingeklebten Stück Alublech verschlossen (siehe Pfeil). Das Blech hat die Rohmaße 40 x 30 x 2 mm, wenn Sie nach meiner Zeichnung arbeiten. Zum Kleben habe ich Sekundenkleber genommen. Der Absaugstutzen ist ebenfalls eingeklebt. Es empfiehlt sich, vorher alle ecken und Kanten des Kanals zu glätten, damit keine Späne hängenbleiben und der Geräuschpegel reduziert wird.

Abweichend von den Fotos besteht der Gleitring aus zwei Teilen, dem großen Ring aus Alu und dem kleinen aus Kunststoff. Der Kunststoffring ist nur eingepresst und kann bei Verschleiß leicht gewechselt werden. Den Metallring habe ich gemacht, weil sich der große Kunstoffring unter dem Gewicht des Fräsmotors nach innen gebogen hat und damit eine genaue Tiefenregelung unmöglich war. Der große Ring wird mit einer Madenschraube im Halter befestigt (nicht gezeichnet). Er kann so herausgenommen und der Halter nur für die Staubabsaugung verwendet werden.

Hier noch ein paar Fotos vom Bau:

Die Zeichnungen für den Gravurtiefenregler finden Sie im Downloadbereich.