Wabeco 3

Hier beginnt mein neuestes Projekt, der Umbau einer Wabeco F1210 neuer Bauart mit langem Tisch. Die Maschine bekommt in der X- und Y-Achse Kugelgewindespindeln und direkt angekoppelte Schrittmotoren 103 H7823 1740 von Sanyo-Denki. In der Z-Achse bekommt die Maschine ebenfalls eine KG-Spindel mit dem gleichen Schrittmotor, allerdings mit einer Zahnriemenuntersetzung 2:1.

Als End- und Referenzschalter werde ich an allen Achsen induktive Schalter montieren.

Der Spindelantrieb wird auf Drehstom mit Frequenzumrichter umgebaut.

Der Umbau einer Wabeco-Maschine gehört zu den etwas anspruchsvolleren Projekten, weil aufgrund der kompakten Bauart wenig Platz für die Kugelgewindemuttern zur Verfügung steht. In der Z-Achse ist das nicht so schlimm, hier ist nur ein neuer Mutternhalter für eine runde Mutter notwendig. Bei der X- und Y-Achse sind aber recht umfangreiche Fräsarbeiten am Sattel erforderlich, um rechteckige Muttern unterzubringen. Also nur etwas für Nachbauer, die Zugriff auf eine zweite Fräsmaschine haben.

Im Bild oben sehen Sie die Maschine bereits „geschlachtet“. Die überflüssigen Teile sind weitgehend entfernt. Mittlerweile sind fast der komplette Zeichnungssatz und die meisten Teile für den Umbau fertig. Es sollte also zügig weitergehen.

Als erstes wird der Sattel bearbeitet. Heftige Fräsarbeiten, hier für die Kugelgewindemutter der X-Achse.

Zusätzlich muss der Länge nach eine Vertiefung gefräst werden, damit die Spindel Platz hat.

Die Mutter passt. Rechts ist noch eine Aussparung gefräst, damit der Schmiernippel Platz hat.

Für die Y-Mutter sind nur kleinere Fräsarbeiten erforderlich.

Um keinen Fahrweg in der Y-Achse einzubüßen, sitzt die Mutter auf einer Auslegerplatte. Für den Schmiernippel gibt es eine Aussparung.

Hier von der anderen Seite.

Mutter mit Auslegerplatte probeweise montiert.

Nochmal in einer anderen Ansicht.

Die Mutter bei aufgesetzem Sattel. Der Schmiernippel ist nach Entfernen des Faltenbalges zugänglich.

In der Aussparung im Sockel muss eine Ecke winklig gefeilt werden, um mehr Fahrweg zu haben und einen sauberen Anschlag der Mutter zu erreichen.

Solange alles gut zugänglich ist, werden der End-/Referenzschalter der Y-Achse und seine Betätiger montiert

Schalter und Betätiger nochmal in Grossaufnahme.

Der Sattel ist auf den umgkehrt liegenden Tisch aufgesetzt. Kugelgewindemutter, Spindel und Lagergehäuse der X-Achse sind montiert.

Die dritte Befestigungsbohrung für das Lagergehäuse ist gebohrt. Hier wird noch das Gewinde geschnitten.

Das Loslager der X-Spindel am anderen Tischende.

Diese seltsame Konstruktion sorgt dafür, dass die Platte beim Anbohren der Befestigungsbohrungen nicht schief sitzt.

Schneiden der Befestigungsgewinde.

Das montierte Loslager.

Das Lagergehäuse wird vom Tisch abgeschraubt und der Sattel auf den Sockel aufgesetzt. Da die X-Achse schon probehalber montiert und getestet war, sitzt die Spindelmutter jetzt richtig im Sattel. Eine spätere Korrektur wäre nicht möglich.

Die vorbereitete Spindel der Y-Achse mit Mutter.

Die Spindel muss von unten montiert werden, weil sie nicht durch den Ausschnitt im Sockel passt. Dazu muss die Maschine nach hinten gekippt werden

Das Lagergehäuse der Y-Achse ist montiert.

Der Tisch ist aufgesetzt und mit dem Lagergehäuse der X-Achse verschraubt. Damit sind beide Achsen fertig, es fehlen nur noch die Schrittmotoren.

Es folgt die Z-Achse, hier die Lagerplatte.

Die Lagerplatte von der anderen Seite mit dem eingesetzten doppelten Schrägkugellager.

Die Sicherungsplatte ist montiert, die verhindert, dass das Lager durch das Gewicht des Fräskopfes herausgezogen wird.

Das Mutterngehäuse der Z-Achse mit Mutter.

Nochmal in anderer Ansicht.

Die Spindel mit Abstandsring und Wellenkeil ist eingesetzt.

Die Spindel wird von oben in die Mutter eingeschraubt.

Die Lagerplatte ist auf die Säule geschraubt.

Die Grundplatte des Antriebs und das Zahnriemenrad sind montiert.

Der Riemen ist aufgelegt und Riemenabdeckung und Motor sind montiert.

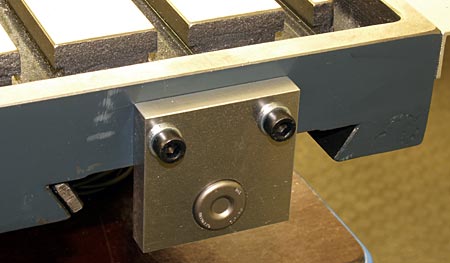

Die Konsole, bestehend aus einem Aluwinkel und der End-/Referenzschalter für die X-Achse sind montiert.

Der Schalter wird durch die Köpfe zweier Imbuschrauben, die in entsprechendem Abstand im Tisch sitzen, ausgelöst.

An der Z-Achse habe ich ein heftiges Stahlstück mit 18 x 18 mm Querschnitt angebracht, das einerseits als Betätiger für den End-/Referenzschalter dient (an der Z-Achse wird nur am oberen Anschlag geschaltet), andererseits den Weg der Z-Achse nach unten begrenzt. Das ist wichtig, weil sich sonst die Spindel aus der Mutter drehen könnte.

Der Fräskopf kurz vor dem unteren Anschlag.

Anreißen der Gewindebohrungen am Schlitten der Z-Achse. Der Höhenanreißer steht auf dem Maschinentisch.

Es folgt die Elektrik. Auf dem Bild ist unten die Maschinenschnittstelle und oben der Frequenzumrichter für den Spindelantrieb zu sehen. Fast alle Leitungen sind in kunststoffummantelten Stahlschläuchen geführt.

Die Maschinenschnittstelle ist in einem Alukasten untergebracht. An sie sind alle drei End-/Referenzschalter, die Steuerleitungen für den Frequenzumrichter des Spindelantriebs, der 12V-Anschluss für den Lüfter im Frequenzumrichtergehäuse, der Spindelindex für die Rückmeldung der Spindeldrehzahl und der Werkzeuglängensensor angeschlossen.

An die Steuerung wird alles über eine 25polige Buchse im Deckel des Gehäuses angeschlossen. Dazu wird ein Drucker-Verlängerungskabel aus dem Computerhandel verwendet.

Der verkabelte Frequenzumrichter.

Jetzt geht es an den Umbau das Antriebs. Weil ich den Achsabstand zwischen Spindel und Motor ändern werde, muss ein neuer, längerer Zahnriemen eingebaut werden. Den alten Riemen habe ich durchgeschnitten, weil er sich nicht anders ausbauen läßt. Um einen neuen Riemen einzusetzen, muß ich das untere Lager des Riemenantriebs abziehen. Mit einem vernünftigen Abzieher geht das ganz gut.

Hier baue ich den Riemen gerade wieder ein. Das obere Lager muss noch eingepresst werden.

Hier messe ich nach, wie weit die Kühlrippen des Motors über das Gehäuse hinausragen.

Die ich dann abfräse.

Aus zwei Zahnriemenrädern fertige ich ein breiteres Rad für den 19 mm breiten Riemen. Weil das ein zölliger Zahnriemen (XL 150, 3/4″) ist, sind passende Räder dafür im Handel praktisch nicht zu bekommen. Wäre besser, wenn Wabeco mal auf metrische HTD-Riemen umstellen würde.

Das fertige Motorritzel mit eingestossener Keilnut.

Der Motor montiert.

Antrieb und Zahnriemen montiert. Das rote Zeug ist kein Rost, sondern Kupferpaste.

Eine Reflexlichtschranke meldet die Spindeldrehzahl zurück. Auf den geschwärzten inneren Lagerring ist dazu ein Stückchen glänzende Alufolie geklebt.

Vor die Motoranschlüsse habe ich ein Stück Plexiglas geschraubt. Anderenfalls wäre es theoretisch möglich, durch die Öffnung für die Anzugstange die Anschlüsse zu berühren.

Das bearbeitete Antriebsgehäuse mit den Kühlluftöffnungen. Um die überflüssigen Bohrungen zu verdecken, habe ich eine Frontplatte aus Alu angefertigt.

Der Lüfter für den Motor. Er läuft auf 230 V und ist solange eingeschaltet, wie der Umrichter unter Spannung steht. Das Lüfterrad des Motors habe ich entfernt, dadurch läuft der Antrieb sehr leise.

Die fertige Maschine von links.