X1 Version 1

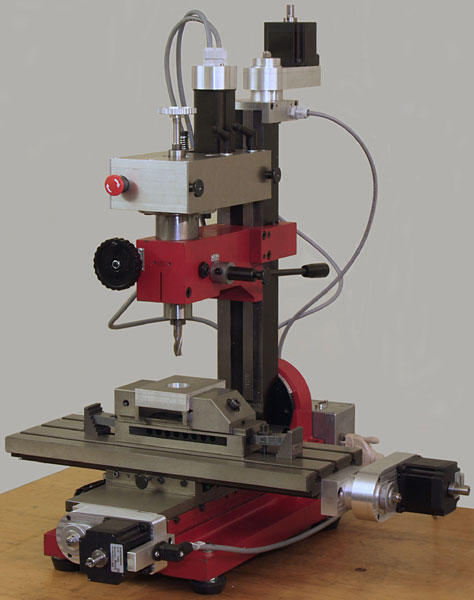

Dieses kleine Spielzeug ist von mir auf CNC-Betrieb umgebaut. Gedacht ist sie als transportable Maschine. Im Januar 2008 habe ich damit während der Hallendampftage in Sinsheim auf meinem Stand die CNC-Technik demonstriert. Während der drei Messetage ist die Maschine ununterbrochen gelaufen, meist mit Vorschubgeschwindigkeiten von 1,5 m/min. Verblüfft waren die meisten Besucher über die Genauigkeit, trotz der Trapezgewindespindeln und die geringe Geräuschentwicklung der Schrittmotoren.

Der Antrieb der Hauptspindel (Kunststoff-Zahnräder!!!!!)ist komplett rausgeflogen und wurde durch einen bürstenlosen Gleichstrommotor ersetzt, der sehr leise ist. Um genug Kraft zu haben, habe ich ein zweistufiges Riemengetriebe mit Keilrippenriemen eingebaut. Leider konnte ich aufgrund der Platzverhältnisse keine Kugelumlaufspindeln einbauen. Handbetrieb sollte weiterhin möglich sein.

Diese Maschine ist natürlich auch interessant für Leute mit beschränkten Platzverhältnissen, die z.B. Ihrem Hobby in der Wohnung nachgehen müssen. Im Originalzustand wiegt die Maschine 45 Kg. Durch das Entfernen von nur vier Schrauben kann die Säule von der Basis gelöst werden. Die einzelnen Teile sind dadurch leichter transportierbar.

Die Eckdaten der Maschine:

Die Säule ist schwenkbar, damit können Bohrungen in (fast) jedem Winkel hergestellt werden. Natürlich ist das auch zum Fräsen schräger Flächen hilfreich.

Den kompletten Zeichnungssatz können Sie im Downloadbereich herunterladen.

Übrigens, wenn Sie die Bilder größer sehen wollen: einfach draufklicken. Noch größere Bilder gibt es in der Bildergalerie.

Und hier geht es auch schon los. Die Maschine ist in ihre wesentlichen Einzelteile zerlegt. Der Original-Antrieb ist entfernt und bereits bei eBay verkauft.

Nach eine Razzia beim Metallhändler (Wilms in Köln) liegt nun auch das Material für den Umbau bereit. Keine Angst, es wird nicht alles gebraucht. Wenn ich aber schon mal da bin, kaufe ich größere Mengen, um Schnittkosten zu sparen. Das ist übrigens für 163,- € Stahl, Messing und Aluminium.

Wie geht es nun los? Entgegen meiner normalen Vorgehensweise fange ich jetzt mal von „hinten“ an, das heißt, ich baue nicht zuerst die Antriebe ein, sondern End- Referenzschalter und Elektrik. Das hat den Vorteil, dass ich die Elektrik in Ruhe testen kann, ohne dass die Antriebe dabei stören.

Als erstes baue ich die Befestigungsplatte für den Referenzschalter und den hinteren Endschalter der Y-Achse ein. Danach die Betätigungsstifte für die beiden Schalter, dabei ist Stift „A“ für die Lichtschranke des Referenzschalters und Stift „B“ für den Endschalter zuständig. Die Platte dient gleichzeitig als Anschlag für den Sattel und begrenzt den Weg der Y-Achse nach hinten. Die Bohrungen für den Endschalter sind doppelt, da habe ich mich beim ersten Mal geirrt.

Den Weg der Y-Achse nach vorne begrenzt eine Schraube, die an die Spindelmutter anschlägt. Sie kann entfernt werden, um den Sattel abzunehmen.

Der Pfeil zeigt auf den Betätigungsstift des vorderen Endschalters der Y-Achse. Damit der Sattel abgenommen werden kann, muss dieser Stift entfernt werden können. Ich habe deshalb eine M6-Madenschraube mit 3 mm durchbohrt und ein Stück Rundstahl eingelötet, dabei habe ich den Innensechskant natürlich frei gelassen. Das Ganze wird in eine M6-Gewindebohrung eingeschraubt und der Stift ragt unten aus dem Sattel heraus. So kann er dann den Endschalter betätigen.

Da sich End- und Referenzschalter der X-Achse mit dem Sattel bewegen, muß der elektrische Anschluß über ein flexibles Kabel erfolgen. Damit das sauber und geschützt geführt wird, verwende ich eine Energiekette.

Das Kabel wird nach hinten geführt und von der Halterung der Z-Achse abgedeckt.

Der Sattel in der vorderen Endlage.

Nach einer verschärften Session an der Drehmaschine sind nun auch alle Drehteile fertig. Es müssen nur noch Bohrungen, Gewinde und Keilnuten angefertigt werden. Im Vordergrund eine fertige Spindel mit der Verlängerung. Bei den zwei anderen Spindeln sind die Verlängerungsteile noch im Rohzustand. Die Verlängerungen sind nötig, weil die Original-Spindelenden zu kurz sind, um Kugellager und Zahnriemenscheibe aufzunehmen.

Jetzt folgt die Elektrik. Im Bild das fertig gefräste und gebohrte Gehäuse, dass die Platine für die Maschinen-Schnittstelle aufnehmen wird.

Das Gehäuse von der anderen Seite.

Die vorverdrahtete Maschinenschnittstelle.

Das Elektrik-Gehäuse ist an die Rückseite des Sockels geschraubt. Die Kabel kommen durch den eingefrästen Schlitz nach vorne. Endschalter und Referenz-Lichtschranke der Y-Achse sind angeschlossen und geprüft.

Hier ist der Sattel montiert und die Endschalter und die Referenz-Lichtschranke der X-Achse sind angeschlossen und geprüft.

Und damit nichts volldreckt, habe ich der Maschine noch eine Gummiabdeckung spendiert.

Als nächstes folgt der Halter für End- und Referenzschalter der Z-Achse. Im Bild ist er fertig mit Anschlußkabel und Stecker zu sehen.

Und hier an die Adapterplatte montiert. Der kleine Stift ist die Betätigung der Lichtschranke des Referenzschalters.

Nun geht es an die Antriebe. Das zugeschnittene Material für drei Zahnriemengehäuse und drei Abdeckplatten ist im Bild zu sehen. Die großen Bohrungen in den dicken Platten sind zur Befestigung auf der Zwischenplatte des Frästisches. Die drei Bohrungen in den dünnen Platten dienen zur Befestigung der Abdeckung auf dem Riemengehäuse. Weil der Außenumriß des Gehäuses zusammen mit der Abdeckung gefräst wird, ist das schon vorbereitet.

Nun sind auch die Motoren von Nanotec angekommen. Für die Befestigung der Zahnriemenscheibe und des Adapters für das Handrad am hinteren Wellenende wird jeweils eine Fläche für die Madenschraube an die Welle gefeilt. Dabei dichte ich die Eintrittsöffnung der Welle im Motor mit einem O-Ring ab, damit keine Feilspäne von den starken Magneten des Ankers in den Motor gezogen werden. Die O-Ringe müssen hinterher entfernt werden. Beim hinteren Wellenende gelingt es nicht immer, macht da aber nichts aus.

Hier habe ich die Halter für die Anschlußstecker fertiggestellt und die Motorwicklungen mit den Steckern verbunden.

Die vorbereiteten Zahnriemenscheiben für die Motoren. Weil in dem weichen Aluminium der Zahnriemenscheiben das Gewinde für die Madenschrauben nicht halten würde, haben alle drei einen Kragen aus Stahl bekommen. Weil ich mir aus England eine (billige) Reibahle mit 1/4 Zoll beschafft habe, gelingen auch die Bohrungen mit 6,35 mm für die Motorwellen.

Die Handrad-Adapter an der Rückseite des Motors. Die Handräder können leicht aufgesteckt und wieder entfernt werden. Die mechanische Verbindung wird durch Keil und Keilnut hergestellt.

Damit das Handrad nicht abrutscht, wird es durch eine Rändelschraube gesichert. Im CNC-Betrieb müssen die Handräder unbedingt abgenommen werden, weil durch den Griff eine große Unwucht entsteht.

Alle Teile für den Antrieb der X-Achse.

Als erstes werden die Lager mit dem Zwischenring auf die Welle gesteckt.

Es folgen der Druckring und der Keil.

Die Zahnriemenscheibe wird probeweise montiert und bis zum Anschlag auf die Welle aufgeschoben. Wenn das zu schwer geht, muß die Keilnut etwas aufgefeilt werden, aber so, dass kein Spiel zwischen Welle und Riemenscheibe entsteht.

Anschließend wird sie wieder abgezogen. Das gelingt in dieser Phase noch mit einem normalen Abzieher, besser ist aber die selbstgemachte Abziehvorrichtung.

Adapterplatte und Lagergehäuse sind montiert.

Das Zahnriemengehäuse ist montiert und mit vier Schrauben durch das Lagergehäuse an der Zwischenplatte befestigt. Damit wird auch das Lagergehäuse an die Zwischenplatte gepresst und die Lager haben kein Axialspiel mehr.

Nun müssen die Spindelmutter und die Adapterplatte so ausgerichtet werden, dass die Spindel möglichst leich läuft. Dazu ist es am besten, das Ganze senkrecht zu stellen.

Dabei musste ich leider feststellen, dass die Spindel schwergängig wurde, sobald ich die Befestigungsschrauben der Spindelmutter anzog. Der Schluß lag also nahe, dass die Auflage der Spindelmutter nicht parallel zum Gewinde verlief. Eine Prüfung mit dem Haarwinkel bestätigte den Verdacht.

Die Chinesen lassen in solchen Fällen die Schrauben etwas locker. Ich habe mich entschlossen, die Auflage der Mutter nachzufräsen, was auch von Erfolg gekrönt war. Man darf dabei auf keinen Fall übertreiben, sonst fluchtet das Gewinde in der Höhe nicht mehr mit dem vorderen Spindellager.

Die Zahriemenscheibe ist mit dem Zahnriemen in das Gehäuse geschoben. Wer den Zahnriemen vergißt, braucht spätestens jetzt die Abziehvorrichtung.

Gehäusedeckel und Markierungsring sind montiert.

Der originale Skalenring kann weiterverwendet werden, weil sich die Spindelsteigung nicht geändert hat.

Einstellen des Lagerspiels. Sieht etwas brutal aus, geht aber gut.

Hier überprüfe ich, ob die Auflage der Spindelmutter für die Y-Achse parallel zu den Führungen verläuft. Hätte ich viel früher machen müssen, aber besser spät als nie.

Hier ein Antrieb (Z-Achse) fertig montiert mit Motor. Man sieht deutlich den Halter für den Stecker. Der Stecker ist zwar etwas aufwendiger als ein fest angebrachtes Kabel, hat aber Vorteile beim Transport oder wenn sich rausstellt, dass ein Motorkabel zu kurz ist.

Hier nochmal im Ganzen.

Großer Probelauf für die X- und Y-Achse. Dabei zeigten sich zwei gravierende Probleme. Erstens vibrierte die Spindem der Y-Achse zeitweilig, was sich durch eine lautes Geräusch äußerte, das zwischen Brummen und Kreischen lag. Zweitens blieben die Motoren beider Achsen an verschiedensten Stellen des Fahrweges einfach stehen und vibrierten auf der Stelle, verloren also Schritte. Das passierte auch bei sehr geringen Fahrgeschwindigkeiten von 800 mm / min.

Das erste Problem war relativ leicht zu lösen. Weil sich bei der Spindel der X-Achse diese Vibrationen nicht zeigten, obwohl sie viel länger ist, vermutete ich, dass die Resonanzen etwas mit der Masse der Spindel zu tun haben. Ich habe deshalb ein Gewicht aus Messing gedreht und mit einer Madenschraube auf der Spindel befestigt. Der Erfolg gab mir recht, die Vibrationen verschwanden vollständig.

Das zweite Problem war nicht so leicht zu lösen. Nachdem ich mich überzeugt hatte, dass beide Spindeln leicht genug liefen, fiel mein Verdacht letztlich auf den Computer, den ich normalerweise nicht für die Steuerung einer CNC-Maschine verwende. Tatsächlich lief nach dem Austausch des PC gegen meinen alten P4 alles einwandfrei, auch mit einer Eilganggeschwindigkeit von 1.500 mm / min. Warum das Problem im Computer lag, erkläre ich in einem Know-How-Artikel, weil das von allgemeinem Interesse sein dürfte.

Damit ist die Maschine soweit fertiggestellt, es folgt der Spindelantrieb.

Das ist die Platine mit dem Spindelcontroller von Maxon. Als Motor verwende ich einen BLDC (Bürstenlosen Gleichstrommotor) von Nanotec mit nominal 6.500 U/min. und 150 Watt. Das entspricht in etwa dem Originalmotor mit 4.000 U/min. und ebenfalls 150 Watt. Allerdings dürfte der neue Motor wesentlich langlebiger und leiser sein.

Um ein zusätzliches Gehäuse für den Motorcontroller und ein Netzteil zu sparen, habe ich den Controller statt der 4. Endstufe in das Gehäuse der Steuerung montiert. Strom bekommt er aus dem vorhandenen Netzteil für die Schrittmotor-Endstufen. Der Motor wird komplett über die Steuerung von Mach3 kontrolliert, deshalb gibt es an der Fräse keinen Schalter und keinen Drehzahlsteller für den Spindelmotor.

Das sind die wesentlichen Teile für den Spindelantrieb. Der Motor treibt über ein zweistufiges Riemengetriebe mit Keilrippenriemen die Spindel an. Die Übersetzungsstufen sind 1:1 und 3:1. Um das Umlegen des Riemens zu erleichtern, gibt es eine Riemenspannvorrichtung.

Eine Schwierigkeit war die Keilnut in der Spindel-Riemenscheibe. Ich habe zwar eine Räumnadel für 4 mm Keilnuten, mußte aber den Einsatz für die 20 mm Bohrung extra herstellen.

Das Segment des Riemenspanners ist am Motor montiert. An die Motorwelle habe ich eine Fläche für die Madenschraube der Riemenscheibe gefeilt.

Die Riemenscheibe ist befestigt.

Hier ist das Segment der Riemenspannvorrichtung an der oberen Platte des Antriebsgehäuses montiert. Damit das Segment geschwenkt werden kann, ist es am Drehpunkt mit einer Druckfeder befestigt.

Die zwei Spannknebel halten das Segment fest, nachdem die Riemenspannung eingestellt ist.

Die Spindel,mit der Unterseite des Gehäuses verschraubt.

Von der anderen Seite.

Notschalter und Spindelindex montiert. Der „Fliegenschiss“ links neben der Spindel ist ein Hallsensor, der einen Impuls abgibt, sobald der kleine Stabmagnet, der in die Riemenscheibe eingesetzt ist, vorbeikommt. Dieser Impuls wird von Mach3 ausgewertet und als echte Spindeldrehzahl angezeigt. Bei Abweichungen zwischen Soll- und Istdrehzahl regelt Mach3 nach.

Der fertige Spindelantrieb. Das rote Ding ist der Notschalter.

Frästest mit einem 10 mm Schruppfräser in Aluminium. Kein Problem.

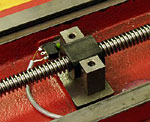

Was sich leider als Problem erwiesen hat, ist die Paarung aus stählernen Antriebsspindeln und Spindelmuttern aus Gusseisen. Diese Dinger klemmten bei jeder Gelegengheit und sorgten für massive Schrittverluste der Motoren. Um das Übel an der Wurzel zu packen (hätte ich sofort machen sollen), bin ich dann zu Mädler in Düsseldorf gefahren und habe mir einen Meter Trapezspindel mit 12 mm Durchmesser und 3 mm Steigung gekauft. Dazu die passenden Spindelmuttern aus Nylatron, das ist Nylon mit eingebetteten MoS-Partikeln. Das ist das gleiche Zeug wie in dem schwarzen Wunderfett. Die Muttern laufen extrem gut und haben sehr wenig Spiel. Ich mußte die Muttern natürlich bearbeiten, damit ich sie einbauen konnte. Für die Y-Achse konnte ich die vorhandene Spindelmutter nach entsprechender Anpassung als Halter verwenden. Für die X-Achse mußte ich einen neuen Halter machen. Obwohl alles sehr eng war, ging es aber gut rein.

Hier die Mutter der Y-Achse aus einem anderen Winkel.

Der komplette Kreuztisch, montiert mit den neuen Spindeln. Beim nächsten Mal nehme ich aber Spindeln mit 4 mm Steigung, dann kann ich die originalen Skalenringe weiterverwenden und die Maschine hat im manuellen Betrieb an den Handrädern wieder 2 mm Weg pro Umdrehung.

Der Umbau auf die neuen Spindeln und Muttern ist ein voller Erfolg. Wo vorher kaum mal 1.000 mm/min. Eilganggeschwindigkeit möglich waren, fährt die Maschine jetzt problemlos mit 2.500 mm/min. und das über mehrere Stunden.